当今90%的化学工业中包含有催化剂过程,催化剂在生产中提高反应速率和选择性。而随着工业生产时间的增长,催化剂会失活,是催化反应的速率下降。小编给您讲讲如何使失活催化剂的活性得到再生,产生更好的经济效益、环境效益。

催化剂失活是在恒定反应条件下进行的催化反应的转化率随时间增长而下降的现象。催化剂的失活过程分为三种类型:化学的、热的、机械的。

一、化学失活

原因 结果

结焦(积炭) 表面积减少,堵塞

金属污染 表面积减少和催化活性降低

毒物吸附 活性位减少

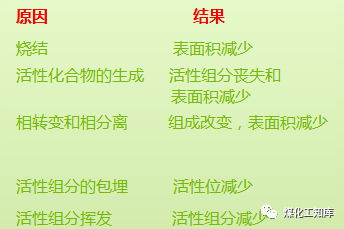

二、热失活

三、机械失活

原因 结果

颗粒破碎 催化剂床层沟流,堵塞

结污 表面积减少

四、催化剂再生

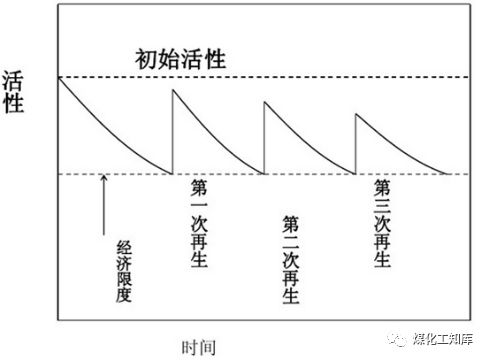

一般工业催化剂再生的规律是每再生一次其活性都要比原有活性有所下降,再生后催化剂的操作温度明显高于再生前的,此外,失活催化剂也不可能频繁地无止境地一次次进行再生,最终还是要被更换的。

1.结焦(积炭)失活后再生:

催化剂在使用过程中,因表面逐渐形成炭的沉积物从而使催化剂活性下降的过程。

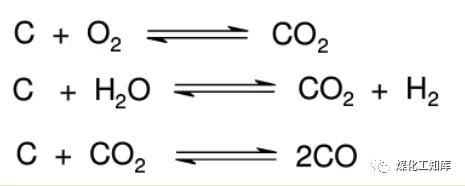

烧炭在生(空气+水汽),是工业催化剂在积炭失活后普遍采用的

通过将催化剂孔隙中的含炭沉积物氧化为一氧化碳和二氧化碳出去,可恢复催化活性。

吹扫法,不很严重的积炭有机副产物、机械粉尘和杂质堵塞催化剂细孔或覆盖了催化剂表面活性中心,可以在原位用吹扫法加以除去。

再生中注意事项:

再生温度与时间调整好,防止催化剂烧结;再生周期随结焦积累速度而异。

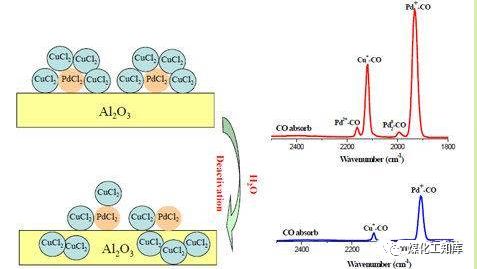

2. 金属污染失活再生

金属污染的来源是原油或煤直接液化的液体中的金属化合物,金属卟啉络合物或非卟啉化合物,主要是V、Ni、Fe、Cu、Ca、Mg、Na、K等。

催化剂再生前

催化剂再生后

防治方法:化学法或吸附法去除原料中的卟啉,加入添加剂(锑的化合物),与金属杂质形成合金,使之钝化。

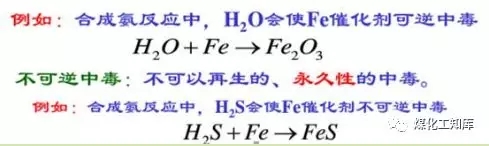

3. 中毒失活再生

催化剂所接触的流体中的少量杂质吸附在催化剂的活性为上,使催化剂的活性显著下降,甚至消失。

中毒分为:可逆中毒、可以再生的、暂时性的中毒;

防治办法:进入反应工段之前除去毒物。

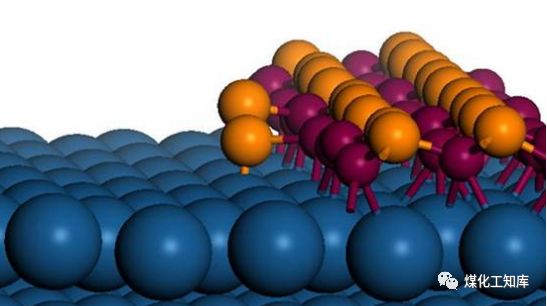

4. 烧结失活后再生

催化剂的烧结,在使用过程中,未晶尺寸逐渐增大或原生颗粒长大的现象。

防治措施:使用条件选择 工作温度低于泰曼(Tammann)温度,常为0.5Tm。载体选择:Ni/Cr2O3催化剂Ni/Cr2O3-Al2O3的结构,加入助剂(隔离剂)。

再生办法:大晶粒的金属被氧气氧化后,经H2还原。

五、应用实例

贵金属催化剂再生:

①铂-氧化吕催化剂的再生,通常石油公司使用的这类催化剂,失活主要因为催化剂表面积炭过多,

解决方案:流动床烧炭法,将催化剂在流动床自然空气中来回烧炭3-4次,温度逐渐由低到高,最高温度不超过450℃;氮气固定床烧炭法,在选择的固定床中,将氮气加入到空气中,并在温度为255-455℃的范围下进行缓慢烧炭除焦活动。

②美国相关研究研究表明对于含有有氧气接触的催化剂,通过运用氧气的氧化原理,对催化剂表面的积炭进行清除处理,在使用气体还原。

③含贵金属沸石催化剂,表面沉积过多的炭质沉渣,消除催化剂表面毒物常用方法是对金属进行再分散处理,确保催化剂的活性得到恢复。

④硫中毒的含沸石催化剂再活化的方法:将再生的催化剂和布朗斯台德酸化合物的水溶液接触,将聚集的贵金属分散处理后,如果进行了酸处理,就使用氧化法进行处理,以便提高贵金属的分散度。

⑤炭载体贵金属催化剂再生。通常用在醋酸、氧合成醋酸乙烯酯等加青的过程中。通用的处理方法是使用碱液洗涤和多次洗涤,其中多次洗涤的方法是在260-300℃的热水下洗涤催化剂,当使用稀碱液洗涤后,还需要将催化剂和浓度为13%-30%的碱液接触,温度保持在3-100℃的范围内,接触时间为1-10个小时。不仅使催化剂完全恢复到原来水平,还延长了催化剂的使用寿命。

非贵金属催化剂再生:

① Ca中毒,加大催化剂置换量,常压加强电脱盐效果,注入脱钙剂,用油溶性破乳剂;

V中毒,加大催化剂置换量,用较好的平衡剂或磁分离剂置换,选用Ni、V双金属钝化剂;

Ni系列催化剂再生,这类催化剂在再生处理前期需要在反应器烧焦前,对催化剂的硫化物质进行清理,还需要使用加热炉管的方式进行除焦处理,催化剂脱油主要是使用清油置换的方式处理的。

其次,水蒸汽-空气再生技术。这种再生技术操作法比较简单,产生的尾气对下游装置没有影响,污染程度较低。

② 钒系催化剂再生。钒系催化剂再生机理主要是使用去离子水浸泡直接将能溶于水的中毒物质溶解后洗去,使用硫酸浸泡处理方法可以将全部的碱金属中毒元素消除,同时对催化剂产生硫酸化作用。

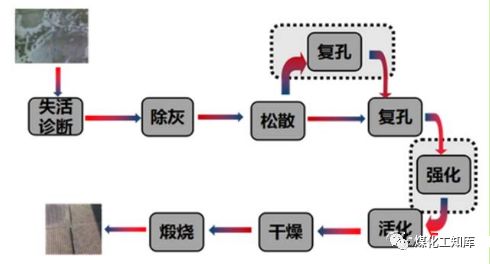

钒系催化剂的再生过程是先将失去活性的催化剂使用焙烧的方式将表面的积炭清洗干净,并选取比较合适的粒度进行匹配,并对催化剂表面的活性组织结构进行有效地整理,使用浸渍补加法进行活性组分,然后使用滚筒进行脱水、干燥、烘干活化等处理。

③ Co系催化剂再生。Co价格比较高,再生技术较复杂。Co系催化剂在操作过程中,由于催化剂表层积炭比较多,从而造成催化剂失去活性。针对这类的催化剂可以通过在生技术将催化剂的活性恢复到正常水平,但在再生处理的过程中,比较容易引起催化剂的性能发生改变。

另外,加氢处理的催化剂会随着温度的身高,起所暴露的Mo2+离子会随之增加,而Co2+就会相应的减少。在400℃以上的高温中进行再生处理,其中水的存在,会对催化剂的功能产生一定的影响,其中加氢转化和加氢活化性能会有所下降。

六、防止催化剂失活几点建议

1.加强原料的分析和落实,定期分析杂质含量。

2.加强原料的管理,注意换罐分析,特别是二次加工油。

3.慎重选择脱硫剂和脱氯剂,选择铬钼,尽量不选锌钠等的。

4.根据装置的特点,合理选择催化剂。

5.加强操作的管理和人员培训,提高操作人员的责任心。

6.根据催化剂失活的不同原因制定相应的预案和措施。

关键词:催化剂 失活 再生

分享至:

![]()

![]()

鄂公网安备 42011102004299号

© 2014-2025 前衍化学科技(武汉)有限公司 版权所有 鄂ICP备20009754号-1