冬天也要防晒?你适合哪种防晒剂?

大家都知道夏天需要防晒,那么冬天也需要防晒吗? 冬日气温低,人们都喜欢暖洋洋的太阳照在身上的感觉。在冬季这个光照时间短暂的季节里,人们往往以为防晒并不必要。实则,冬季阳光较弱,但紫外线仍然存在,并且可以对皮肤造成损害。冬天同样需要进行适当的防晒。特别是在高海拔地区、雪地或在户外活动时,紫外线的反射会增加对皮肤的曝露,因此需要采取适当的防护措施。然而,相对夏季而言,冬日的紫外线A(UVA)确实略显温和。因此,在选择防晒霜时,或许无需过分追求高防护指数的产品,以免给肌肤增添负担。 另外,无论是晴天还是阴天,尽管晴天时紫外线更为显著,但紫外线的辐射始终存在。此外,空气质量的好坏也与紫外线强度有关,空气质量越好,紫外线越强。因此,防晒并非仅限于某个季节,而是一个贯穿全年的重要任务,几乎每天都需要注意(当然,若是整日宅在家中,则可以豁免)。 防晒剂的定义和选择 防晒剂是利用光的吸收、反射或散射作用,以保护皮肤免受特定紫外线所带来的伤害或保护产品本身而在化妆品中加入的物质。——《化妆品卫生技术规范》2015版 对于防晒剂而言,一般可分为化学紫外吸收剂、物理紫外屏障剂和天然防晒剂。在《化妆品卫生技术规范》2015版中,实际上规定了25种允许使用的化学紫外吸收剂。物理紫外屏障剂主要是指二氧化钛和氧化锌。至于天然防晒剂,其中的黄酮类提取物如芦丁、黄芩苷和黄芪具有良好的防晒效果。然而,由于天然防晒剂在化妆品配方中的相溶性存在局限,因此无法以高浓度添加至化妆品产品中,制成具有高防晒指数的防晒产品。因此,在防晒化妆品中对天然防晒剂的应用受到一定的限制。 物理防晒和化学防晒的区别 原理不同:物理防晒通过反射和散射紫外线来达到防晒效果;而化学防晒则通过吸收紫外线能量来实现防晒目的。 成分不同:物理防晒的主要成分为氧化锌和二氧化钛;而化学防晒的主要成分则可大致分8类,樟脑类、肉桂酸酯类、水杨酸酯类等。 质地不同:物理防晒霜质地较厚重,而化学防晒霜则质地轻薄。 适用人群不同:物理防晒霜适合敏感肌肤使用;而化学防晒霜则更适合油性肌肤使用。 时长不同:物理防晒的持续时间较长且立即生效;化学防晒的持续时间取决于产品中所使用的化学成分以及其稳定性,一般而言,建议每两小时重新涂抹化学防晒产品,化学防晒剂需要15到30分钟左右发挥作用。 前衍可提供物理防晒成分 氧化锌 1314-13-2 二氧化钛13463-67-7 化学防晒的分类和推荐 《化妆品卫生技术规范》2015版中25种化学防晒成分和最大允许使用浓度汇总: 化学防晒可大致分为如下8类和各类别特点: 前衍可提供化学防晒成分 二甲基PABA乙基己酯 58817-05-3 PEG-25 对氨基苯甲酸 116242-27-4 水杨酸辛酯 118-60-5 对甲氧基肉桂酸辛酯 5466-77-3 甲氧基肉桂酸异戊酯 71617-10-2 奥克立林 6197-30-4 二苯酮-3 131-57-7 二苯酮-4 4065-45-6 二苯酮-5 6628-37-1 乙基己基三嗪酮 88122-99-0 紫外线吸收剂UV-627 187393-00-6 紫外线吸收剂 HEB 154702-15-5 阿伏苯宗 70356-09-1 聚硅氧烷-15 207574-74-1 紫外光吸收剂 UV-360 103597-45-1 常用化学防晒成分使用推荐分类: 参考文件:《化妆品卫生技术规范》2015版

2023-12-04

快速读懂《化工园区安全风险排查治理导则》

为认真贯彻总书记关于安全生产重要论述,全面落实党中央、国务院关于加强危险化学品安全生产工作的决策部署,有效防控化工园区重大安全风险,应急管理部近日修订印发《化工园区安全风险排查治理导则》,进一步指导规范和加强化工园区安全风险排查治理工作。 《导则》修订注重与现有政策标准衔接,聚焦重大安全风险防控,严守安全发展底线,对化工园区定义、安全风险评估与动态调整机制、化工园区安全风险排查细则进一步予以明确。 《导则》明确,各地区要坚持科学规划、合理布局,规范化工园区选址,明确区域和周边安全控制范围,加强化工园区整体性安全风险评估,避免多米诺效应。要坚持严格准入、规范管理,制定落实“禁限控”目录,强化危险化学品生产建设项目入园源头安全管控,严密防控化工产业转移安全风险。 《导则》要求,化工园区和省级层面要定期开展安全风险等级评估,从园区认定、选址及规划、园区内布局、项目准入和退出、配套功能设施、安全生产与应急一体化管理等方面,系统开展安全风险排查治理,实施“一园一策”整治,夯实安全保障基础,全面提升化工园区本质安全水平。 《导则》强调,对发生较大及以上生产安全事故、专业监管人员配备不达标等情形,直接判定为高安全风险;对高和较高安全风险等级化工园区,整改期间停止新、改、扩建危险化学品生产建设项目;经整改复核仍达不到一般或较低安全风险等级的,实行动态调整,推动化工园区持续整治提升,逐步实现集中布局、集群发展、降低安全风险的总体目标,坚决遏制重特大事故。 近日,应急管理部修订印发了《化工园区安全风险排查治理导则》(以下简称《导则》)。现就有关内容解读如下: 一、《导则》修订的背景是什么? 中共中央办公厅、国务院办公厅印发的《关于全面加强危险化学品安全生产工作的意见》明确要求,对化工园区开展达标认定,精准化排查评估安全风险,实施最严格的治理整顿。化工园区是化工产业发展的重要载体和平台空间,全国现有公布认定化工园区640余个,危险化学品生产企业入园率持续提高,化工园区整治提升工作已成为防控危险化学品重大安全风险、提升化工行业本质安全水平的重要内容。自《化工园区安全风险排查治理导则(试行)》印发实施以来,各地区化工园区安全整治提升工作不断深化,化工园区无序发展、安全风险集聚的势头得到初步遏制,大部分化工园区安全风险管控能力明显提升,但应急管理部组织对全国化工园区开展安全整治提升专家指导服务中反映出部分化工园区安全风险排查治理和整治提升精准性、有效性不高,一些化工园区缺乏规划统筹、功能定位不清、企业入园门槛低、配套水平不高、监管力量不足等深层次矛盾和问题尚未得到根治,有的化工园区安全风险仍然较高。修订印发《导则》,进一步发挥《导则》规范引领作用,巩固深化拓展近年来化工园区整治提升相关政策措施要求,总结吸纳各地区经验做法,对推动提升化工园区本质安全水平,强化重大安全风险防控具有重要意义。 二、《导则》修订的总体考虑是什么? 《导则》修订主要考虑三点:一是充分与现有政策标准衔接。《导则》以《安全生产法》《危险化学品安全管理条例》等国家法律法规为依据,与化工园区建设标准和认定管理办法、进一步加强化工园区安全管理的指导意见等标准规范相衔接,融合细化“十有两禁”释义(“十有”,即有规划体系,有管理机构、人员、管理制度,有“四至”范围,有周边土地规划安全控制线,有公用工程和配套功能设施,有封闭化管理,有危险化学品车辆专用停车场,有信息化平台,有化工安全技能实训基地,有消防设施〈特勤站〉;“两禁”,即“禁限控”目录、禁止有居民居住和劳动密集型企业),进一步明确化工园区安全风险排查治理标准要求。二是聚焦重大安全风险防控。《导则》针对专家指导服务发现的共性问题,结合近年来典型事故暴露出的新情况新问题和各地区整治提升经验做法,围绕集中布局、集群发展、降低安全风险“两集一低”总体目标,聚焦化工园区项目准入、规划布局、防控安全风险外溢和多米诺效应等重大安全风险,提出化工园区安全整治提升有关要求。三是严守安全发展底线。《导则》将发生较大及以上生产安全事故、未配备双电源、专业监管人员配备不达标等重大安全风险点作为直接判定为高安全风险等级(A级)的特殊条款,倒逼园区加快整治提升,有效降低安全风险。 三、《导则》修订的主要内容是什么? 《导则》主要在以下三个方面进行了修订:一是进一步明确了化工园区定义。在原《导则》基础上,进一步明确化工园区是指由人民政府批准设立,经省级人民政府或其授权机构认定公布,以发展化工产业为导向、地理边界和管理主体明确、基础设施和管理体系完整的工业区域。对尚未通过认定的化工园区安全风险排查和整治提升可参照执行。二是进一步明确了安全风险评估和动态调整机制有关要求。明确了不同层级滚动开展化工园区安全风险评估,化工园区每年开展一次安全风险等级自评,省级层面按照每年不低于30%的比例抽查复核安全风险等级,每三年完成一轮全覆盖省级复核,根据评估结果开展分级管控,落实动态调整机制。三是进一步明确了化工园区安全风险排查细则。《导则》检查表调整为“认定、选址及规划、园区内布局、准入和退出、配套功能设施、安全生产与应急一体化管理”等6大要素36项评估内容,进一步细化明确了“四至”范围划定、整体性安全风险评估、项目安全准入、封闭化管理、化工安全技能实训基地等配套功能设施建设等相关要求,修改完善了评分细则、分值和直接判定为高安全风险等级(A级)的特殊条款,增加了事故扣分。 四、对评估为高或较高安全风险等级(A/B级)的化工园区如何处置? 《导则》对评估为高(A级)或较高(B级)安全风险等级的化工园区,提出了三点处置要求:一是限期整改,整改期间停止新、改、扩建危险化学品生产建设项目(安全、环保、节能和智能化改造项目除外)。二是整改完成后,由省级相关部门组织安全风险等级复核,仍达不到一般或较低安全风险等级的,报告省级政府并提出处理意见。三是因发生较大及以上生产安全事故被判定为高安全风险等级(A级)的化工园区,应在事故发生至少3个月且事故已结案并向社会公布后,方可提请安全风险等级省级复核。 五、如何依据《导则》开展化工园区安全整治提升? 化工园区安全整治提升是一项系统性工程,要加快实施化工园区安全提质工程,逐步实现“两集一低”总体目标。化工园区要依据《导则》,逐项对照检查短板漏洞,明确排查治理重点任务和目标,针对性完善实施“一园一策”,持续开展整治提升,加快配套基础设施和安全管理能力建设,系统提升化工园区本质安全水平,降低安全风险。各地区要按照“十四五”危险化学品安全生产规划方案,对照2025年底前90%左右的化工园区达到较低安全风险等级(D级)目标要求,以《导则》为依据,找准辖区内化工园区安全管理共性问题和短板弱项,制定化工园区整治提升计划,加强政策支持引导和帮扶督导,做好高质量发展源头把控,用好监督约束手段,推动辖区内化工园区整体提升。应急管理部将加强《导则》宣贯解读,加大专家指导服务力度,实施重大安全风险防控项目,督导晾晒工作进度,总结推广实践经验,持续深化巩固整治成效,不断提升化工园区安全发展水平。 一图总结,来源应急管理部 参考文件:应急管理部关于印发《化工园区安全风险排查治理导则》的通知

2023-11-28

半导体制造第二大耗材电子特气:电子工业的血液

电子特气,全称为电子特种气体,是是集成电路、显示面板、LED、光伏等行业必不可少的辅助材料,属于工业气体的重要组成部分。工业气体是指在常温常压下呈气态的一类产品,而电子特气则属于其中价值较高的一种。工业气体作为现代工业的基础原材料,在国民经济中扮演着重要的角色,被广泛应用于冶金、化工、医疗、食品、机械、军工等传统行业,以及半导体、液晶面板、LED、光伏、新能源、生物医药、新材料等新兴产业。它对国民经济的发展具有战略性的支持作用,因此被形象地称为“工业的血液”。而电子特气则可以被看作是“电子工业的血液”。 电子特气有着众多种类,在光刻、刻蚀、成膜、清洗、掺杂、沉积等工艺环节中广泛应用,直接影响成品的最终良率和可靠性。全球集成电路需要的电子特气占据了市场份额的约70%,而其他需求端则主要包括面板和光伏电池。在国内市场上,约42%的电子特气被应用于集成电路,37%被用于面板。在半导体材料的市场份额中,电子特气的占比达到了14%,位居仅次于硅片的第二大市场地位。半导体领域对电子特气的纯度和质量稳定性要求非常高,通常要求纯度大于6N。半导体行业在各个环节中使用了114种特种气体,其中常用的有44种,主要包括三氟化氮、六氟化钨、六氟丁二烯、氨气等。一般采用液态与瓶装气体的生产模式。 电子特气 氨气 7664-41-7 硅烷 7803-62-5 一氧化二氮 10024-97-2 电子特气根据其化学成分可分为含氟气体、含硅气体、含硼气体、含锗气体、氢化物气体等不同类型。其中,含氟特气约占全球电子特气市场的约30%,主要用作清洗剂、蚀刻剂、掺杂剂以及成膜材料等。 含氟气体 三氟化氮 7783-54-2 六氟化钨 7783-82-6 六氟丁二烯 685-63-2 国内电子特种气体市场目前处于被发达国家的龙头企业所垄断的局面。截至2022年,美国空气华工、美国普莱克斯、法国液化空气、日本太阳日酸以及德国林德共同占据中国市场份额的85%。中国国内生产的特种气体产品种类相对单一,纯度较低,因此在国际市场上缺乏足够的竞争力。 电子特气具有广泛的应用,对技术要求极高,对气源及其供应系统有着苛刻的要求,属于典型的技术密集型行业。该行业的壁垒主要体现在三个方面:技术壁垒、认证壁垒和资质壁垒。此外,资金壁垒、市场壁垒和人才壁垒也构成了该行业的进入壁垒。 在国际上,电子气体通常采用SEMI标准(国际半导体装备和材料委员会标准)。然而,国外几大气体公司均拥有自己的公司标准,这些标准突显了各公司的技术水平和特色。在产品纯度方面,这些标准普遍比SEMI标准高出1-2个数量级。在分析检测、包装物、使用方法、以及应用技术说明等方面,每家公司都有各自的特点。一些公司在某些关键杂质(如金属杂质、颗粒物杂质等)含量上只注明“需与用户协商”,这表明电子气体技术和市场竞争异常激烈,关键技术具有保密性。 电子特气壁垒较高,还有很大一部分原因是企业客户的资质认证难度大且时间长。客户对气体供应商的选择都需要经过严格的审厂和产品认证,特别是在集成电路领域,审核认证周期长达2-3年。另一方面,电子特气在下游制造过程中的成本占比相对较低,但对电子产品性能影响很大。一旦质量出现问题,下游客户将会承受巨大损失。因此,为了保持气体供应的稳定性,客户在与气体供应商建立合作关系后不愿轻易更换供应商。 电子特气作为集成电路、显示面板、光伏能源等国家战略产业的关键基础原料,目前,我国电子特气市场大部分被几大国际巨头所垄断,尤其是高端气体几乎完全依赖进口,对我国的科技发展和新能源道路造成了“卡脖子”环节。一方面,进口价格昂贵,通常是国产气体价格的2-3倍甚至更高,增加了集成电路产业的制造成本,削弱了我国IC产业的竞争力。另一方面,一些拥有核心尖端气体的海外巨头对我国实施各种封锁限制,供应情况受国际关系影响,对我国的国家安全和经济发展构成了威胁。此外,许多电子气体本身属于危险化学品,进口手续繁琐、周期长,且某些电子气体具有不稳定的性质,可能自发分解或者强腐蚀,长时间放置后杂质含量增加。因此,海外进口存在诸多不便。总体而言,我国自主生产电子特气,能够完善集成电路产业链,具有重大的现实意义和深远的战略意义,中国也连续出台多项电子特气产业扶持政策,支持国产高壁垒电子特气加快成果转化。 相关阅读:半导体材料国产化势不可挡

2023-11-24

湖北加快化工产业转型升级 力争2025年营收突破万亿元

湖北加快由化工大省向化工强省迈进 近期,湖北省政府办公厅印发《湖北省化工产业转型升级实施方案(2023—2025年)》(以下简称《实施方案》),提出到2025年,全省化工产业营业收入力争过万亿元,培育5家营业收入过500亿元企业、10家过100亿元企业、20家过50亿元企业;培育3个过1000亿元化工园区、7个过500亿元化工园区。 《实施方案》提出,实施龙头再造行动,重塑湖北省石化产业发展优势;实施集群突破行动,打造世界级磷化工产业集群;实施区域协同行动,建设国家级现代煤化工产业基地;实施资源提效行动,巩固提升盐化工产业整体竞争力;实施产业融合行动,为电子信息等优势产业提供支持;实施园区提升行动,高标准建设和管理化工园区;实施绿色转型行动,推动化工产业绿色低碳发展。 《实施方案》同时发布了湖北省化工产业转型升级重点任务清单,包括推进总投资235.5亿元宜化邦普一体化电池材料产业园、投资金额高达460亿元的华鲁恒升(荆州)有限公司等52个重点任务。 总体目标 经营规模稳步增长。到2025年,化工产业实现营业收入力争过万亿元。培育5家营业收入过500亿元企业、10家过100亿元企业、20家过50亿元企业。 产品结构持续优化。推进“油转特”“油转化”项目建设,实现石化行业由“炼油化工型”向“化工材料型”转变。先进高分子材料、磷系新材料、现代煤化工、高端电子化学品、新领域精细化工及新型功能肥料等高端化工快速发展,占比超过50%。 产业布局更加合理。到2025年,培育3个过1000亿元化工园区、7个过500亿元化工园区。力争建成世界级磷系新材料产业集群、国家级现代煤化工生产基地、中部地区重要石化产业基地、国家级新型功能肥料保供基地及国家级高端电子化学品专区。 绿色安全成效显著。到2025年,磷石膏综合利用率超过65%,新产生的磷石膏全部实现无害化处理。大宗产品单位工业增加值二氧化碳排放、主要污染物排放强度、规模以上工业单位增加值能耗达到国家规定要求。本质安全水平显著提高,有效遏制重特大安全生产事故。 数字化建设深入推进。到2025年,在重点化工企业建成一批智能化工厂、数字化车间,主要生产装置自控率达到95%以上,合规化工园区基本建成智慧管理平台,建成10个左右智能制造示范工厂、5家左右智慧化工示范园区。 推进52个重点任务 《实施方案》还发布了湖北省化工产业转型升级重点任务清单,包括加快产品结构优化调整、加快技术装备升级改造、延伸拓展产业链条、推进化工产业绿色化改造四大类别,共52个重点任务。 重点发展膜材料、电子信息材料、汽车轻量化材料、高端专用化学品及其他绿色环保型化学品,高端产品占比达70%以上,实现“炼油化工型”向“化工新材料型”转变,建设一流生态化工园区、国家重要石化产业基地、长江中游重要化工物流基地和国家级新型工业化产业示范基地。 同时,着力完善原油配套管网及原油储备库建设。加快推进魏荆输油管线改造,实现90万吨/年输油能力。加快推进监利长江石化专用码头项目—金澳科技输油管道建设,实现700万吨/年输油能力。争取国家支持在荆门市建设400万立方米国家原油战略储备库。 实施集群突破行动,打造世界级磷化工产业集群。提高磷化工产业集中度,有序发展磷系新材料,培育壮大精细磷化工,推广先进绿色磷化工技术,建设磷化工供应链平台,加强磷石膏综合治理。 依托长江黄金水道与浩吉铁路十字交汇的交通优势,面向国家煤炭深加工产业升级示范发展需求,加强煤炭清洁高效利用,聚焦延链补链强链,规划建设江陵、枝江、宜都等现代煤化工重点示范区,实施差异化、高端化发展,重点打造我省煤制大型合成氨、煤制大型甲醇、煤制功能尿素、煤制醋酸、煤制高端聚酯新材料等现代煤化工产业链。 充分发挥丰富的盐卤资源优势,推动宜昌、潜江、应城、云梦等盐化工产业发展,推广零极距电解槽、氧阴极电解槽、井下循环制碱绿色工艺等节能减排先进技术,推进工业废盐综合利用,创建1-2个氢能利用示范企业,实现氯碱由“耗能”向“造能”方向转变,建成150万吨烧碱、300万吨纯碱生产能力,形成绿色氯碱化工循环经济体系。 围绕芯片、半导体及光电显示材料等战略性新兴产业市场需求,大力发展光刻胶、高纯试剂、湿电子材料、电子特气等电子化学品材料。 前衍可提供部分化学品展示 磷石膏 13397-24-5 磷 7723-14-0 乙烯/丙烯酸钠共聚物 25749-98-8 更多产品请咨询您的专属客服 参考文件: 湖北省人民政府办公厅关于印发湖北省化工产业转型升级实施方案(2023-2025年)的通知

2023-11-21

CAR-T国内最新:首款国产白血病药获批·入医保恐再受挫

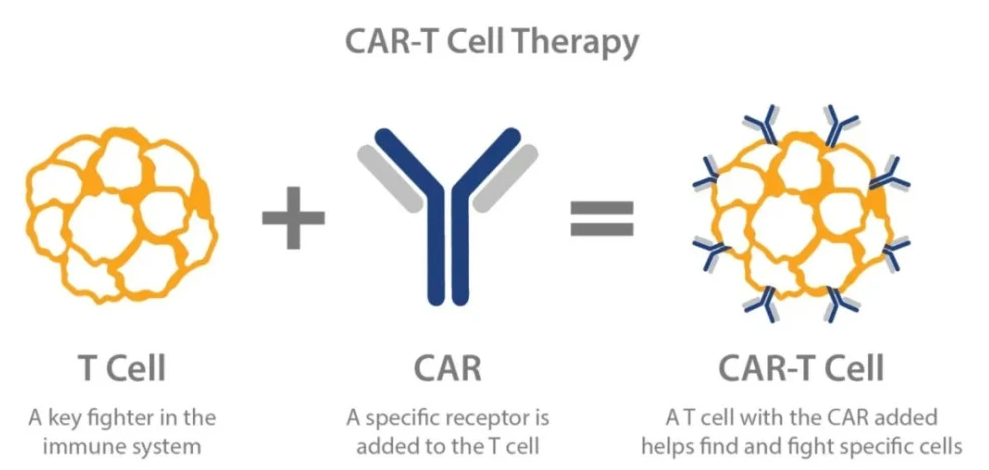

CAR-T(Chimeric Antigen Receptor T Cell Immunotherapy,嵌合抗原受体T细胞疗法)是一种免疫细胞疗法,通过对患者的T细胞进行体外基因修饰改造,然后再经过一定扩增和质检后回输至患者体内进行治疗。嵌合抗原受体T细胞疗法已取得令人瞩目的进展,在肿瘤免疫治疗中发挥着重要作用。特别是在血液瘤治疗领域,CAR-T疗法取得了巨大成功。全球已经有10款CAR-T产品获批上市,适应症均为血液瘤,其中多款产品的完全缓解率已达到70-80%,显著延长了患者的生存期。 CAR-T产品流程示意图 最新国产原研CAR-T获得批准 11月8日,国家药监局宣布合源生物自主研发的细胞治疗CAR-T药物纳基奥仑赛注射液获批上市,适应症为成人复发或难治性B细胞急性淋巴细胞白血病(r/rB-ALL)。这是国内第四款获批的CAR-T产品,同时也是首款国内白血病治疗领域CAR-T产品。截至目前,全球已有10款CAR-T产品上市,其中美国批准了6款,国内也有4款CAR-T产品获批上市。 全球CAR-T产品情况(部分) 两款CAR-T再战医保 近期,2023年国家医保药品目录初审名单已经公布,其中包含备受关注的两款CAR-T疗法产品。这已经是阿基仑赛注射液自2021年以来第三次通过形式审查,瑞基奥仑赛注射液也非首次通过形审,这两款产品均即将迈入下一阶段。然而,它们能否在今年进入谈判环节仍是未知数。依照往年情况,医保目录内所有药品的年治疗费用都没有超过30万元。鉴于药价下降幅度一般为50%,“百万抗癌药”价格降低面临巨大难度,因此谈判也将十分艰难。而且价格过高的话,即使被纳入医保目录,也将给医保基金带来巨大压力。 CAR-T发展历史(至2021年) 此外,CAR-T疗法目前在市场上的渗透率相较于其它药品并不高,因此“以价换量”的策略可能还需要综合多方面考量。CAR-T治疗之所以价格昂贵,是由于该产品需要进行个性化定制,属于个体化用药,无法实现规模化生产。每一批产品均需要高昂的成本,并经过2~4周的培养制备周期。整个治疗过程十分复杂,涉及的技术环节众多,质控要求严格。目前全球范围内尚未形成标准化的生产工艺流程,很多环节依赖人工操作,因此失败率较高。在产业方面,CAR-T行业处于发展的初期阶段,原材料、设备等产业链上下游资源体系尚不成熟,这也导致了成本的上升。种种原因导致CAR-T产品想进医保还是比较难的。 即便医保尚未覆盖且价格昂贵,但大量临床数据证实了CAR-T细胞疗法的可行性,自上市以来CAR-T产品的整体销售额一直呈现上涨趋势。 CAR-T疗法作为价格高昂、临床效果优异的高端定制化抗癌治疗产品,即使短期内无法通过医保,在成本精简、商业保险以及地方医疗补充计划的推动下,仍然具备着较大的市场潜力。

2023-11-15

半导体材料国产化势不可挡

半导体材料(Semiconductor Material)是一种介于导体和绝缘体之间的材料。它具有较高的电阻率,但在特定条件下可以成为良好的导体。半导体材料在电子学和光电子学领域中具有重要作用,例如用于制造晶体管、光电二极管、太阳能电池等电子器件。常见的半导体材料包括硅、锗、砷化镓、砷化铟等。半导体材料是支撑半导体工业的基石,其发展对半导体技术的进步具有深远的影响。 根据化学成分半导体材料大致可以分为以下几类。 元素半导体是由单一元素制成的半导体材料。 主要包括锗、硅、硒、硼、碲、锑等,其中硅和锗的应用最为广泛。上个世纪五十年代,锗在半导体领域占据主导地位,然而,由于其耐高温和抗辐射性能较差,逐渐在六十年代后期被硅材料所取代。硅制造的半导体器件具有较好的耐高温和抗辐射性能,特别适用于大功率器件的制作。因此,硅已成为应用最为广泛的半导体材料,目前的集成电路大多采用硅材料制造。 元素半导体 硅 7440-21-3 硒 67782-49-2 锗 7440-56-4 化合物半导体及其固溶体分为二元系(两种元素组成)、三元系(三种元素组成)、多元系(多种元素组成)半导体材料。 有很多种类,重要的包括砷化镓、磷化铟、锑化锗、碳化硅、硫化镉和镓砷硅等。其中,砷化镓是制造微波器件和集成电路的重要材料。而碳化硅由于其强大的抗辐射能力、耐高温和良好的化学稳定性,在航天领域有着广泛的应用。 III-V族化合物半导体:这类半导体由III族元素(如镓、铝、铟等)和V族元素(如砷、磷、氮等)组成,如氮化镓(GaN)、磷化铝(AlP)、砷化镓(GaAs)、磷化铟(InP)、砷化镓磷(GaAsP)、磷化铟镓(InGaP)等,在光电子学、微波器件、太阳能电池和集成电路等领域都发挥着重要作用。 III-V族化合物半导体 砷化镓 1303-00-0 磷化铟 22398-80-7 氮化镓 25617-97-4 II-VI族化合物半导体:这类半导体由II族元素(如镉、锌、镓等)和VI族元素(如硫、硒、氧等)组成,如氧化锌(ZnO)、硫化镉(CdS)、硫化锌(ZnS)、硒化锌(ZnSe)、硒化镉(CdSe)等,在光电子学、太阳能电池、激光器和显示技术等领域都发挥着重要作用。 III-V族化合物半导体 氧化锌 1314-13-2 硫化镉 1306-23-6 硫化锌 1314-98-3 IV-IV族化合物半导体:这类半导体由IV族元素(如硅、锗等)组成,如碳化硅(SiC)、锗化硅(GeSi)等,在太阳能电池、高温电子器件、射频功率器件和光电子器件等领域都发挥着重要作用。 金属氧化物半导体:这类半导体由金属和氧元素组成,如氧化锌(ZnO)、氧化铟锑(IAO)、氧化铟锡(ITO)等,在电子器件、光电子器件、传感器和储能设备等领域都发挥着重要作用。 IV-IV族化合物半导体&金属氧化物半导体 碳化硅 409-21-2 氧化铟锡 50926-11-9 氧化亚铜 1317-39-0 有机半导体材料是由有机化合物构成的半导体材料,是一种新兴的半导体材料。 有机半导体具有成本低、易加工、易调节、柔性好等特点,在有机发光二极管(OLED)、有机太阳能电池、柔性显示器、柔性传感器等领域得到了广泛的应用,可以为电子学、光电子学、磁学和光学等领域的发展提供有力支撑,因此被认为是目前最具前景的半导体材料之一。目前可分为三种类型:有机物、聚合物和给体受体络合物,包括萘、蒽、酞菁、聚丙烯、聚苯乙烯和聚二乙烯苯以及碱金属和蒽的络合物等 。 有机半导体材料 酞菁 183872-57-3 聚丙烯 9003-07-0 聚苯乙烯 9003-53-6 政策+行业双重利好,推动半导体材料国产化 半导体行业是与中国科技自主独立密切相关的重要领域,中国政府一直在不断出台相关政策,以推动该行业的发展并制定规划蓝图。 自21世纪初的《极大规模集成电路制造装备及成套工艺》项目(即“02专项”)到“十二五”规划、“十三五”规划及各类政策文件,政府部门对半导体行业的重视度、支持力度,以及对相关企业的支持力度逐年增强。通过政策、科研专项基金、产业基金等多种形式,政府为相关企业提供支持。在2020年10月发布的《中华人民共和国国民经济和社会发展第十四个五年规划和2035年远景目标纲要》中更是提出了“强化国家战略科技力量”的方针,重点强调要从“卡脖子”问题清单和国家重大需求中找出科学难题。 强化战略科技力量,突破“瓶颈”,大力发展半导体材料和设备。 集成电路产业一直是我国的一个发展瓶颈,我国集成电路产业链中的许多材料、设备、和工艺制造技术与全球领先水平之间存在着显著差距。在一些领域,我们明显处于“受制于人”的境地。突破这些技术壁垒和瓶颈问题将是践行“强化国家战略科技力量”方针的重点之一。 中国大陆晶圆代工产能的扩增速度与产品需求结构、国产半导体材料企业的扩产速度与产品供应结构是相匹配的。 随着中国大陆晶圆代工产能的提升,尤其是成熟制程产能的快速增长,中国大陆对中低端半导体材料的市场需求也将随之上升。这不仅减轻了相关企业对顶尖材料研发的压力,还为它们提供了将产品引入晶圆厂商的绝佳机会。一旦中国大陆半导体材料企业成功将现有产品引入市场并获得稳定持续的订单后,便可以进入业务发展的良性循环中。有了可观的持续现金流,它们才有足够的资金投入更高端产品的研发,并有望依靠自主研发能力突破尖端技术障碍。此外,部分企业已开始在先进制程所需的高尖端半导体材料市场,比如ArF光刻胶和高端电子特气领域,进行布局,相关半导体材料产品已逐步渗透至高端领域。 中国半导体材料市场增长快速,高端领域还需加强。 根据SEMI统计,2022年中国台湾和中国大陆合计占据了超过45%的半导体材料市场,占比分别约为27.7%和17.8%。根据中商产业研究院数据及测算,预计到2023年,中国大陆半导体材料市场规模将达到1024亿元,相对应2017-2023年的复合年增长率约为11.8%,显著高于全球半导体材料市场的年均增速。然而,根据实际产品结构的需求来看,尽管中国大陆目前半导体材料市场规模居全球第二且增速较高,但由于晶圆代工技术能力的限制,整体半导体材料产品需求仍集中于中低端。同时,从供给方面来看,尽管我国部分中低端半导体材料的自足能力逐步提升,但在高端半导体材料的研发、生产和销售方面仍存在较大不足。 资料来源:SEMI(国际半导体产业协会) 资料来源:中商产业研究院预测 相关阅读:半导体制造第二大耗材电子特气:电子工业的血液

2023-11-10

2023生理学或医学诺奖之后,mRNA技术前景光明

2023生理学或医学诺奖之后,mRNA技术前景光明 近日,2023年诺贝尔生理学或医学奖揭晓,生物化学家卡塔林·卡里科(Katalin Karikó)和生物学家德鲁·魏斯曼(Drew Weissman)获奖。因为他们在核苷酸修饰方面的突破性发现,使得开发有效的抗新型冠状病毒mRNA疫苗成为可能。根据诺贝尔奖官网介绍,他们的研究成果还为未来开发其他传染病疫苗提供了新的思路。此外,这一技术还有望应用于输送治疗性蛋白质和治疗某些类型的癌症。 发展历程 mRNA(信使核糖核酸,Messager RNA)是由DNA转录而来的RNA分子,它携带着DNA中的遗传信息,将这些信息传递到细胞质中的核糖体,以便翻译成蛋白质。简单来说,mRNA可以看作是DNA信息的复制品,它在蛋白质合成过程中起到了桥梁的作用。在疫苗领域,mRNA疫苗利用合成的mRNA分子,将病原体的特定蛋白质编码信息传递给人体细胞,促使细胞合成相应的蛋白质,从而激发免疫反应。 mRNA从发现到首款产品上市用了近60年的时间,经历了漫长的研究和技术发展期,以下是其中的几个重要阶段: 1961-90年代初:从 1961 年 mRNA 的发现,到90年底初期科学家们首次成功地合成了功能性mRNA,并证明其在体外可以被细胞翻译为蛋白质,明确了 mRNA 的具体机制和作用以及其发展潜力。 1990年代中期至2000年代初:在这个阶段,研究人员开始探索利用mRNA作为疫苗的潜力。他们发现,通过将特定抗原编码的mRNA注射到动物体内,可以激活免疫系统产生针对该抗原的免疫反应。这为后来的mRNA疫苗开发打下了基础。 2005年:德鲁·魏斯曼(Drew Weissman)和卡塔琳·卡里科(Katalin Karikó)等科学家发表了一篇重要的研究论文,阐述了如何通过修饰mRNA的核苷酸结构,降低其在体内引发免疫反应的风险,为后来的mRNA疫苗开发提供了重要的改进基础。 2010年代初至中期:在这个时期,研究人员在动物模型和早期临床试验中验证了mRNA疫苗的安全性和有效性。他们成功地利用mRNA技术开发出针对多种疾病的疫苗候选者,并取得了一定的成功。 2020年:COVID-19大流行爆发,全球迅速展开了疫苗研发工作。mRNA疫苗技术迅速崭露头角,两款mRNA疫苗(辉瑞-BioNTech的Comirnaty(BNT162b2)和Moderna的Spikevax(mRNA-1273))在短时间内获得了紧急使用授权,并在全球范围内广泛使用。这些疫苗的成功应用证明了mRNA技术在疫苗领域的巨大潜力。 2020年至今:商业化时代正式开启,mRNA技术的研究先驱也于2023年斩获诺奖。随着前期的技术积累逐渐成熟以及资本市场的助力,mRNA 技术将进入快速发展的新时代。 应用广泛 据PubMed预计,2035年mRNA 市场总体规模 230 亿美金,其中非新冠疫苗的产品有望达到 180 亿美金,2025-2035营业利润增长率高达68%。 业界认为,mRNA凭借其技术优势可广泛应用于预防疫苗、治疗疫苗、治疗药物等领域。 疫苗开发:mRNA疫苗是目前最为突出的应用之一。通过将编码病原体蛋白的mRNA传递给人体细胞,mRNA疫苗可以激活免疫系统产生针对特定病原体的免疫反应。例如,COVID-19疫苗就是利用mRNA技术开发的。 癌症免疫疗法:mRNA技术可用于开发个性化的癌症免疫疗法。通过合成mRNA分子,携带特定抗原的编码信息,mRNA疗法可以激活免疫系统攻击癌细胞。这种个性化的疗法可以根据患者的基因组信息进行定制。 遗传性疾病治疗:mRNA技术可以用于治疗一些遗传性疾病。通过合成mRNA分子,编码缺失或异常蛋白质的信息,mRNA疗法可以恢复正常的蛋白质功能,改善疾病症状。 蛋白替代疗法:利用mRNA技术来治疗因缺乏特定蛋白而引起的遗传性疾病或其他疾病的方法。该方法通过向患者体内输送编码目标蛋白的mRNA,使细胞能够合成所需的蛋白质,从而实现疾病的治疗和管理。 再生疗法:通过向受损组织中提供编码特定生长因子、细胞信号分子或其他相关蛋白质的mRNA,可以激活机体内部的自我修复机制,从而促进组织的再生和修复过程。 前程远大 mRNA技术具有广阔的前景,被认为是医学和生物技术领域的重要突破之一。如今,mRNA技术在全球范围内引起了广泛的关注和重视,成为各大药企和生物技术公司积极布局的重要赛道。这一技术从最初的默默无闻逐渐崭露头角,正迎来属于自己的时代。 首先,mRNA技术在疫苗领域取得了巨大成功。COVID-19疫苗的开发和应用证明了mRNA技术的快速响应能力和高效生产能力。多家制药公司利用mRNA技术开发出了有效的COVID-19疫苗,并在全球范围内推广使用。这使得mRNA技术在公众和医学界的认可度大幅提升。 其次,mRNA技术在个性化治疗方面展现了巨大的潜力。通过合成定制的mRNA,可以根据患者的基因型和特定疾病需求提供个性化的治疗方法。这种精准医疗的发展趋势使得mRNA技术备受关注,并被视为未来医疗领域的重要突破点。 此外,mRNA技术还有望在基因编辑、组织工程和再生医学、药物递送系统等领域发挥重要作用。通过与其他技术的结合,如CRISPR-Cas9基因编辑技术,可以实现更精确的基因修饰;而在组织工程和再生医学领域,mRNA技术可以促进组织的再生和修复;同时,利用纳米粒子或其他载体包裹mRNA,可以实现药物的定向输送,提高治疗效果。 总体而言,mRNA技术正处于快速发展阶段,资本企业和研究机构纷纷加大对该技术的投入和布局。随着技术的不断创新和完善,以及临床实践的推进,我们有理由相信mRNA技术将在医学和生物技术领域展现出更加广阔的前景,并为人类健康带来更多福祉。

2023-10-31

分子砌块的应用及发展

分子砌块的定义和应用 分子砌块(Building block,砌块化合物)是是由多个相同或不同的分子单元通过共价键连接而成的小分子化合物(一般分子量小于 300)。分子砌块的类别主要有环丁烷类、环已烷类、哌啶类、吡啶类、吡咯烷类、含氮螺环、芳环类、桥环等。分子砌块可以通过不同的化学反应方法合成,如聚合反应、缩合反应等。分子砌块具有结构多样性、功能多样性、可控性、可重复性和可修饰性等特性,使其在材料科学、药物化学、生物化学等领域具有广泛的应用潜力。 图:分子砌块常见分类 在组合化学方向,分子砌块被视为至关重要的基础前提。组合化学技术的核心是高通量合成和高通量筛选。高通量合成通过将各种分子砌块和不同的合成策略组合在一起,使得数百到数百万个化合物可以在短时间内合成出来;而高通量筛选则可以快速地测试这些化合物的生物活性。通过不断地优化合成和筛选过程,可以最终得到具有理想生物活性的化合物。 组合化学技术主要应用于药物发现、材料科学和催化剂设计等领域。 作为新药研发的创新源头之一,分子砌块的使用贯穿药物发现、药物开发到商业化生产的所有环节,整个环节中分子砌块的使用量从毫克级到百千克级别甚至吨级以上,在新药研发中起着不可或缺的作用。 在研发初始的药物发现阶段,新药研发企业需要对成千甚至上万个化合物进行筛选和评估,从而选择出有研究价值的苗头化合物(Hit compound)、先导化合物(Lead Compound),最终确定临床候选物(Clinical Candidate Compound)。为了确定临床候选物,新药研发企业需要一次性购买大量的分子砌块,数量可达数百种甚至上千种,以增加其化合物库的多样性,帮助研发人员合成具有理想药效和低毒性的化合物。这个阶段分子砌块用量少但品类需求多,且单位价值很高。随着新药研发项目的进展,相关分子砌块的种类需求会逐渐降低,而选定的分子砌块的使用量会逐步增加,同时分子砌块的单价也会逐渐下降。 分子砌块的背景和发展 分子砌块行业产生的背景可以追溯到对分子级别控制和设计的需求。以下是一些主要的背景因素: 化学合成技术的发展:随着化学合成技术的不断进步,人们能够更好地控制和调节分子结构和功能。这为分子砌块提供了更多的可能性和机会。 高通量筛选技术的兴起:高通量筛选技术的发展使得科学家们能够快速有效地筛选大量的化合物,以寻找具有特定功能或活性的分子。分子砌块可以用于合成和构建这些化合物库。 计算化学的应用:计算化学方法的发展使得研发人员能够预测和优化分子砌块的性质和反应性。通过计算化学的辅助,研发人员可以更准确地设计和合成具有理想药效和低毒性的化合物。 药物研发需求:药物研发是一个复杂而耗时的过程,传统的有机合成方法往往效率低下且难以控制。分子砌块的出现为药物研发提供了一种高效、可控和多样化的方法。通过组装预先合成的小分子片段,研发人员可以快速构建复杂的分子结构,从而加快药物研发的速度和效率。 材料科学和其他领域的需求:除了药物研发,分子砌块还可以应用于材料科学、催化剂设计和生物学等领域。这些领域对于高效、可控和多样化的合成方法有着迫切的需求,因此分子砌块行业得到了广泛的应用和发展。 综上所述,药物研发需求、高通量合成技术的发展、计算化学的应用以及其他领域的需求都是分子砌块行业产生的重要背景。这些因素共同推动了分子砌块行业的发展和壮大。 根据沙利文数据,估算全球药物分子砌块的市场规模2020年为185亿美元,2024年将达218亿美元,复合年增长率为4%。可见全球对于分子砌块的需求量大且稳定增长,并且属于知识密集型行业。目前在全球市场上,海外著名的综合性企业仍占据较大的市场份额。这些企业致力于研发分子砌块和工具化合物,它们进入市场早、规模庞大、技术领先、产品种类齐全,并且营销网络发达。这些企业主要总部设在欧洲和美国等地,如 Sigma-Aldrich、Combi-Blocks 和 Enamine 是全球分子砌块行业的龙头企业,市场占有率超过 10%;Fluorochem 和 Asta Tech Inc 等公司则属于第二梯队企业,市场占有率 在1%至10%之间。 尽管国内分子砌块企业在行业内起步较晚,但近年来也逐渐发展壮大,在国际市场上开始显露头角,抢占部分海外市场份额。这些国内品牌凭借成本优势、快速响应和售后服务等优点,其全球市场份额正逐步提升。相信随着全球产业转移的进行,越来越多的海外订单将持续流入国内,这将对国内的分子砌块及中间体业务产生积极影响,未来市场前景值得期待。 前衍相关产品 1-Boc-3-碘氮杂环丁烷 254454-54-1 环丁烷 (Cyclobutane) N-Boc-3-羟基氮杂环丁烷 141699-55-0 环丁烷 (Cyclobutane) N-二苯甲基氮杂环丁烷-3-醇 18621-17-5 氮杂环丁烷(Azetidine) 环己烷 110-82-7 环己烷 (Cyclohexane) 7-氮杂吲哚啉 10592-27-5 氮杂吲哚 (azaindole) 6-氯-7-碘-7-脱氮嘌呤 123148-78-7 脱氮嘌呤(deazapurine) 吲唑 271-44-3 吲唑 (indazole) 吲哚 120-72-9 吲哚 (indole) 双环己酮乙二醇单缩酮 56309-94-5 双环己烷 (bicyclo hextane, BCH) 注:点击产品名称可以查看产品详情。 更多相关产品欢迎咨询您的专属客服。

2023-10-27

最常见的保护基之一:Boc(叔丁氧羰基)保护基

基础 Boc保护基( tert-butoxycarbonyl ,叔丁氧羰基)是最常见的氨基保护基团之一,化学式为(CH3)3COCO-.它的结构式如下: Boc基团在有机合成中具有较好的稳定性和选择性,广泛应用于合成中间体的保护和功能化反应中: 稳定性:Boc基团在常规实验条件下是相对稳定的,不易发生分解或反应。 酸碱性:Boc基团是一个弱酸,可以被强碱(如氢氧化钠)或酸催化剂(如酸)去除。 水解性:Boc基团可以在酸性条件下或通过酶催化的水解反应中被水分解,生成相应的醇或胺。 活性:Boc基团在有机合成中可以发生一系列反应,如亲核取代、亲电取代、还原等。 保护作用:Boc基团可以保护胺基或羟基,防止它们在反应中发生不希望的副反应。 Boc保护基的上述化学性质使其成为有机合成中常用的保护基,可以在反应中提供保护和控制反应的特定性质,从而有效地进行复杂分子的合成。 反应机理 Boc保护基可以在合成中用来保护含有活性氢原子的官能团,以防止其发生不需要的反应。在需要时,可以通过特定的条件将Boc保护基脱去,使原始官能团恢复活性。Boc保护基在有机合成中广泛应用,特别是在肽合成和小分子合成中。 上保护 引入Boc保护基团的常见方法包括: Boc2O法:将胺化合物与二碳酸二叔丁酯(Boc2O,BOC酸酐,Boc-anhydride)在碱性条件(三乙胺NEt3等)下反应,生成Boc保护胺。 Boc-ON法:将胺化合物与具有活泼ester基团的Boc-ON试剂(比如Boc-ONH2或Boc-ONa)在碱性条件(二甲基氨基嘧啶等)下反应,生成Boc保护胺。 Boc-Cl法:将胺化合物与氯甲酸叔丁酯(Boc-Cl)在三乙胺盐酸盐(Et3N·HCl)等存在下反应,生成Boc保护胺。 Boc-azide法:将胺化合物与叔丁氧羰基叠氮化物(Boc-azide)在碱性条件(碳酸钠或碳酸氢钠等)下反应,生成Boc保护胺。 这些方法中,Boc2O法是最常用的,能够高效地引入Boc保护基。其他方法需要根据具体反应条件和反应物的特性选择使用。在实际应用中,可以根据需要结合文献和实验室经验来选择最适合的方法。在进行Boc保护基引入时,需注意控制反应条件和试剂用量,以避免副反应和浪费。 脱保护 脱去Boc保护基的方法有很多种,以下是常用的方法: 酸性水解法:适当条件下将含有BOC保护基的化合物溶解于适宜的溶剂中,并向其中加入强酸(如三氟甲磺酸、硫酸),使其脱去Boc基团。 Lewis酸催化脱保护法:将含有Boc保护基的化合物与Lewis酸(如硼氢化钠、锑氢化钠等)在适宜条件下反应,使其脱去Boc基团。 碱催化脱保护:比如在Na2CO3 /DME /H2O或者K2CO3 /MeOH/H2O条件下,加热回流处理Boc保护的化合物,使其脱去Boc基团。 氢化还原脱保护:一般在氢气气氛中进行,在适当的溶剂中加入催化剂(如铂、钯)和Boc保护的化合物,通常在室温或略高于室温下反应,使其脱去Boc基团。 需要注意的是,在进行Boc保护基的脱除反应时,应考虑到反应物的特性、反应条件和目标产物的要求,以选择最适合的方法。同时,也要避免副反应和产物纯度降低的情况发生。 应用 Boc保护基在有机合成中的应用十分广泛,可以发挥保护作用、调控反应条件及反应选择性、合成复杂分子结构等重要作用。 保护特定官能团:Boc保护基可以保护许多不同的官能团(如胺基,羧基,醇等),防止其发生不受控制的反应。这使得在有机合成中可以选择性地进行其他官能团的化学反应,而不影响特定官能团。 合成多肽:由于Boc保护基只在酸性条件下水解,因此可以用作多肽合成中α-氨基保护基。将α-氨基化合物先保护为Boc衍生物,在固相合成或液相合成过程中,通过控制反应条件将Boc保护基去除,再用二氧化碳或其他方法去除其他氨基保护基,最后得到目标多肽。 合成药物:Boc保护基在合成药物中起到重要作用。它可以帮助选择性地进行化学反应,保护保护胺基、羧基以及醇等官能团,并在适当的时候去除保护基生成目标药物分子。 催化剂的修饰:Boc基可用于调控催化剂的选择性。例如,在不对称催化反应中,使用Boc-氨基多肽修饰金属催化剂,可以改善其立体选择性,提高产率和对映选择性。 高选择性去保护:BOC保护基可以通过酸触媒或氢化还原剂等条件进行去除。在具有多个保护基的化合物中,可以实现高度选择性的去保护,以便在特定位置上进行后续反应。 Boc保护基作为一种常用的保护基,在化学品、医药、生物科技以及研究和开发等领域都有着广阔的市场前景。随着化学合成技术的不断发展和需求的增加,Boc的市场份额有望继续扩大。 前衍相关产品 二碳酸二叔丁酯(Boc2O,BOC酸酐) 24424-99-5 Boc保护基 Boc-ON (2-(叔丁氧羰基氧亚氨基)-2-苯乙腈) 58632-95-4 医药中间体 Boc-L-谷氨酸二甲酯 59279-60-6 帕罗韦德重要中间体起始原料 2-(2-BOC-氨基乙氧基)乙醇 139115-91-6 医药合成中间体 N-Boc-2-氨基-2-甲基-1-丙醇 102520-97-8 医药中间体 (R)-1-(Boc-氨基)-2-丙醇 119768-44-4 医药中间体 注:点击产品名称可以查看产品详情。 前衍相关溶剂 三乙胺 121-44-8 溶剂 三氟甲磺酸 1493-13-6 溶剂 碳酸氢钠 144-55-8 溶剂 注:点击产品名称可以查看产品详情。 更多相关产品欢迎咨询您的专属客服。

2023-10-24

2023化学诺奖:“量子点”为纳米技术奠定了重要基础

蒙吉·G·巴旺迪 (Moungi G. Bawendi),路易斯·E·布鲁斯(Louis E. Brus) 和阿列克谢·埃基莫夫(Alexei I. Ekimov)因发现和合成量子点(quantum dots)而被授予2023年诺贝尔化学奖。 2023年诺贝尔化学奖颁发给量子点的事实显示了物理、化学和材料科学之间的密切关系。同时,化学领域也与生命科学息息相关,这也是为什么化学奖有时会授予与生命科学相关研究的原因。 什么是量子点? 量子点是一种纳米级别的半导体材料结构,其尺寸约为几纳米至十几纳米。它由数十个甚至数百个原子组成,呈现出特殊的物理和化学性质。 在量子点中,电子受限于三个空间方向上的限制,形成了"限制态",使得电子的能量呈现离散的能级。这使得量子点具有许多独特的特性,如量子尺寸效应、发光性质和电子输运性质等。 量子点往往仅由数千个原子组成。尺寸上而言,量子点相较于足球,大约就相当于足球之于地球。 量子点合成化学发展 1970年代早期,Alexei I. Ekimov在固态物理研究中首次观察到了纳米级别的半导体颗粒,这就是最早的量子点现象的发现之一。他使用碱金属在玻璃基底中生长了CdS纳米晶体,并通过光谱技术证实了这些纳米晶体的量子尺寸效应。1980年代,许多研究人员开始对量子点进行深入研究,特别是在半导体领域。他们发现,当半导体材料的尺寸缩小到纳米级别时,材料的光电性质会发生显著变化,如能带结构、光吸收和发射等。 以Louis E. Brus为代表的科学家们开创了用溶剂合成量子点的新方法。他们首次报道使用有机表面配体包裹纳米晶体的策略,从而稳定了量子点溶液,并实现了对其光学性质的调控。随后的几年里,Moungi G. Bawendi改进了合成量子点的技术,确保了其高质量。这一创新成果为当今纳米技术中量子点的应用提供了重要的前提条件。 由于合成化学的进步,量子点这一材料家族不断壮大并呈现出更多的可能性。现在已经有了各种各样的方法来调控量子点的形貌和结构,使得其具备特异性能的功能单元不断涌现。 量子点的应用 量子点具有许多独特的物理和化学性质,因此在各个领域都有广泛的应用,以下是其中几个主要的应用领域: 显示技术:量子点可以作为高效、高色彩饱和度的显示颜料,替代传统的荧光体系。尤其适合LED背光源、宽色域电视、超高清显示等应用,具有广阔市场前景。 光催化:由于量子点具有良好的光稳定性、强化学修饰能力和可控尺寸等优良性质,因此被广泛研究和应用于催化反应、新能源产生和环境污染处理等领域。 生物医学:量子点的较小粒径、生物相容性和荧光等性质使其成为重要的生物标记物和成像剂,例如癌症诊断、细胞跟踪、药物递送等领域。 太阳能电池:量子点的带隙结构与太阳光谱的吸收范围相匹配,可作为新型太阳能电池体系的发光层,在提高光电转换效率的同时降低成本、减少环境污染等方面具有潜在优势。 纳米光子学:量子点具有极小的尺寸和强烈的荧光,因此受到纳米光子学领域的高度关注,可以被应用到基于单光子发射的信息存储、传输和处理等方面。 除此之外,还有许多其他领域对于量子点也有相关的应用,例如传感器、安全防伪、生物检测等领域。可以预见,随着对量子点的进一步深入研究,还有很多关于令人惊叹的量子现象需要探索,其应用领域也将会不断拓展。

2023-10-20