“公园20分钟效应”科学吗?

近期,一股“公园 20 分钟效应”热潮在社交媒体上悄然兴起,迅速席卷众多都市人的生活圈,引发广大网友热烈讨论并纷纷亲身实践。这个概念简洁明了:无需运动,只需在公园待上 20 分钟,人的精神状态便能得到显著改善。不少网友表示,“试过了,公园 20 分钟效应是真的!” 这种看似简单短暂的公园驻足,到底蕴含着怎样的魔力?它是否真的科学可靠?能够让现代人在繁忙的生活中迅速获得精神上的“充电”? 其实,“公园20分钟效应”这一概念源自International Journal of Environmental Health Research(《国际环境健康研究杂志》)的一篇文章:“Factors associated with changes in subjective well-being immediately after urban park visit”(《城市公园游览后主观幸福感变化的相关因素》)。 在这项研究中,94名公园游客游览了阿拉巴马州布鲁克山的三个城市公园,并填写了关于游览前后个人主观幸福感(包括两个组成部分:情感和生活满意度)的调查问卷。在游览过程中,他们还佩带了计步器,以协助科学家们追踪其身体活动水平。 数据分析结果显示,研究参与者在公园游览前后,心理健康水平(SWB)得到了明显改善,其中包括情绪状态(PANAS)和生活满意度(SWLS)。在游览时间方面,20至25分钟的游览效果最佳,参与者们称自己的幸福感提升了大约64%,即使他们在公园内的活动量并不大。 在《国际环境健康研究杂志》的另一篇文献:“Changes in cortisol and dehydroepiandrosterone levels immediately after urban park visits”(《游览城市公园后皮质醇和脱氢表雄酮的变化》)中,研究人员进一步深化了研究方法。他们通过检测参与者的生理指标,发现游客在公园停留短短20分钟后,不仅主观幸福感显著提升,生理水平也发生了显著变化。 本次研究中,除了使用上一篇文献中的调查问卷外,研究人员还收集了参与者的唾液样本,以分析压力激素——皮质醇(cortisol)和脱氢表雄酮(DHEA)的浓度,从而对生理指标进行检测。 研究数据表明,在生理层面上,大多数参与者游园后皮质醇水平显著降低,这意味着他们的压力得到了有效缓解。此外,虽然DHEA浓度的下降趋势相对平缓,但下降的幅度仍然大于自然状态下,进一步证实了公园环境对身心健康的积极影响。 综上所述,即使只是在城市公园中短暂休憩,也能显著降低皮质醇水平,减轻人们的压力,提升情绪健康。这一发现与先前研究结论相符,证明了“公园 20 分钟效应”的科学性。身处自然环境中确实能有效舒缓压力,这提醒我们要认识到与自然亲近的重要性,并在日常生活中更加积极地融入自然元素。

2024-04-24

不老神药抗癌新发现:NMN抑制肿瘤生长高达71.4%!

自哈佛教授David Sinclair于2013年揭示了NMN延长小鼠寿命的神奇效果后,这款被誉为“不老药”的物质——NMN,便在抗衰老领域中持续展现出惊人的能量。 一系列研究表明,NMN 可显著提升胰岛素敏感性,对糖尿病等代谢性疾病的症状有良好的改善效果。不仅如此,NMN 还能延缓动脉硬化、肌肉萎缩、皮肤衰老以及肠道衰老等多种与年龄相关的健康问题。 然而,NMN的神奇之处远不止于此。 最近,日本北海道大学的Haruka Wada教授领导的团队在NMN抗癌性研究中取得了突破性进展。这项新研究已发表在《Journal for ImmunoTherapy of Cancer》期刊上。 研究团队首先将癌症干细胞和巨噬细胞、T细胞等免疫细胞一同培养于培养基中,以观察癌症干细胞对免疫细胞的影响。 巨噬细胞是一种免疫细胞,它可以吞噬和消化病原体、细胞碎片和其他有害物质,从而保护身体免受感染和损伤。巨噬细胞还可以分泌多种细胞因子和活性物质,参与免疫调节和炎症反应。 T细胞也是一种免疫细胞,它在人体免疫系统中发挥着重要的作用。T细胞可以识别并攻击病原体和肿瘤细胞,从而保护身体免受感染和疾病的侵害。例如,当人体细胞受到病毒感染或发生恶性转化时,T细胞能够先识别病态细胞,并激活成为细胞毒性T细胞,通过分泌穿孔素、颗粒酶等方式杀死感染和恶变的细胞。 观察结果显示,从数量上来看,巨噬细胞的增殖受到了明显抑制。此外,这些巨噬细胞呈现扁平且肥大的圆形,形态上更接近一种“衰老状态”。 为了确认这些“显老”的巨噬细胞是否真的已经衰老,研究人员选用了目前应用最广泛的衰老生物标志物之一——SA-β-gal,来测定巨噬细胞的衰老程度。(SA-β-gal活性增加是细胞衰老的过程中的一个主要特征。)结果显示,这些巨噬细胞中的SA-β-gal活性已经达到了测定其为衰老细胞的标准。 与对照组(9G)相比,癌症干细胞(8B)导致巨噬细胞衰老(橙色箭头处表示细胞检测出SA-β-Gal阳性) 同时更加令人担忧的是,在衰老过程中,巨噬细胞会分泌一种免疫抑制分子——Arginase-1(精氨酸酶-1)。这种分子会抑制 T 细胞的活性,导致T细胞功能受损,无法有效对抗和清除癌细胞。 与对照组(9G)相比,癌症干细胞(8B)引起的巨噬细胞衰老影响了T细胞的功能 经过深入研究,研究团队发现,导致巨噬细胞衰老的罪魁祸首,竟是癌症干细胞产生的 IL-6(白细胞介素 6),这是一种已知的衰老相关分泌表型细胞因子。为了进一步证明癌症干细胞产生的 IL-6 是导致巨噬细胞衰老的元凶,研究团队实验敲除了IL-6。结果显示,在敲除IL-6后,肿瘤小鼠的存活率显著提高。 敲除白细胞介素6因子后,肿瘤小鼠的存活率显著提高(未敲除小鼠为灰色线,敲除小鼠为蓝色线) 接下来的实验中,研究团队还观察到衰老的巨噬细胞会高度表达CD38。现有研究证明,CD38是参与体内NAD降解的主要酶,它会随着年龄的增长而增加,从而消耗大量的NAD。 因此,研究人员提出了一个假设:考虑到衰老巨噬细胞缺乏NAD,是否补充NAD的前体NMN能够在一定程度上减轻甚至预防巨噬细胞的衰老呢? 实验结果与假设相一致:添加NMN后,衰老巨噬细胞的数量有所减少。而在癌症干细胞和巨噬细胞的共同培养物中,NMN使得“T细胞宿敌”、免疫抑制分子精氨酸酶-1的表达量减少了三倍。 这两个现象表明,NMN能够有效地预防巨噬细胞的衰老,并改善T细胞的功能障碍。 此外,在免疫活性小鼠的肿瘤模型中,对照组中约70%的小鼠出现了肿瘤并因此丧命;而接受NMN治疗的小鼠仅约20%出现了肿瘤,存活率也明显提高。这表明NMN能够抑制肿瘤的形成和发展,将癌症的发病率降低约71.4%,同时提高了生存率。 补充NMN可提高免疫活性小鼠在接种癌症干细胞后的存活率 前衍可提供相关实验小分子化合物 53-84-9 NAD 1094-61-7 NMN

2024-04-17

2023年度十大明星小分子

近日,知名行业媒体猎药人(Drug Hunter )发布了2023年度十大小分子药物名单,这些分子是从数以万计的研究论文中挑选出来,根据其技术创新、科学贡献、潜在临床价值以及独创性等因素所评估,并根据读者和审评人的提名情况敲定最终的入围分子。 结构式 名称 MK-0616 KT-474 VX-548 RMC-6291 RLY-4008 Orforglipron Resmetirom Ritlecitinib Omaveloxolone Nirogacestat CAS号 2432994-31-3 2649467-58-1 2641998-63-0 2549174-42-5 2212020-52-3 920509-32-6 1792180-81-4 1474034-05-3 1290543-63-3 作用靶点 PCSK9 IRAK4 NaV1.8 KRASG 12C FGFR2 GLP-1R THR β JAK 3/TEC Nrf2 γ分泌酶 适应症 高胆固醇血症 特应性皮炎、 化脓性汗腺炎 急性疼痛 进展性实体瘤 胆管癌 肥胖症、2型糖尿病 MASH/NASH 斑秃 弗里德赖希共济失调症 硬纤维瘤、 卵巢颗粒细胞瘤 最高研究阶段 Ⅱ期 Ⅱ期 Ⅲ期 I/Ib期 Ⅱ期 II期 已上市 已上市 已上市 Ⅱ期 MK-0616:默沙东的口服 PCSK9 抑制剂 MK-0616是全球首个口服PCSK9大环肽抑制剂。PCSK9 可在血液循环中与低密度脂蛋白受体(Low Density Lipoprotein Receptor,LDL-R)结合形成复合体,随后被肝细胞内的溶酶体降解,阻止 LDL-R 的循环利用,导致细胞表面 LDL-R 数量减少。而 LDL-R 是肝细胞摄取并代谢血液中低密度脂蛋白胆固醇(LDL-C)的关键因子,因此 PCSK9 可提升 LDL-C 的水平。 目前,全球范围内尚无口服 PCSK9 抑制剂获批上市。MK-0616 的研发成功突破了此前只能通过注射给药的局限性,为患者提供了更为便捷和经济实惠的治疗选择。MK-0616 有望成为全球首款口服 PCSK9 抑制剂,改变高胆固醇血症患者的治疗方式,使更多患者受益于这种创新药物。 KT-474: Kymera Therapeutics的口服 IRAK4 靶向蛋白降解剂 KT-474(SAR444656)是一种潜在的 first-in-class 口服 IRAK4 靶向蛋白降解剂。它通过与 IRAK4 结合,募集 E3 泛素连接酶,为 IRAK4 打上泛素的“标签”。这些“标签”会指引 IRAK4 蛋白被细胞的蛋白酶体降解,从而阻断 IRAK4 介导的信号传导。 2023年11月13日,Kymera Therapeutics 宣布 KT-474 的Ⅰ期临床试验获得积极成果,并在 Nature Medicine上发表。研究结果显示,该药物对缓解化脓性汗腺炎(HS)和特应性皮炎(AD)患者的疾病负担和症状产生了积极影响,同时在中度至重度患者中观察到了全身抗炎效果。 VX-548:Vertex Pharmaceuticals的口服非阿片类止痛药 VX-548(Suzetrigine)是一种选择性NaV1.8抑制剂,相较于其他NaV离子通道,它对NaV1.8具有高度选择性。NaV1.8是在外周神经系统的痛觉信号传导中起到关键性作用的电压门控钠通道。VX-548作用于周围神经,有助于规避阿片类药物的成瘾性。它已获得美国FDA的快速通道资格与突破性疗法认可,用以缓解中度至重度手术后疼痛。 VX-548有望在2024年内获批上市,成为全球首款NaV1.8抑制剂药物。这一药物或将填补近二十年来非阿片类急性疼痛药物上市的空白,为医生和患者带来全新的治疗选择。 RMC-6291:Revolution Medicines的新一代口服 KRAS G12C 抑制剂 RMC-6291 是一种口服、选择性、共价的 KRAS G12C(ON)抑制剂,旨在治疗由 KRAS G12C 突变体驱动的癌症患者。作为 Revolution Medicines 第一个进入临床开发的突变体选择性 RAS(ON)抑制剂,同时也是首次公开报道的 KRAS G12C 抑制剂,RMC-6291 具有高度分化的作用机制。 临床前研究显示,这款KRAS G12C抑制剂在小鼠非小细胞肺癌(NSCLC)模型中展现出比靶向失活状态KRAS G12C突变体(OFF)的抑制剂更为强大的抗癌活性。而1/1b期临床试验结果则初步证实了RMC-6291的临床活性和安全性可接受,不同剂量水平的耐受性普遍良好。 RLY-4008:Relay Therapeutics的口服 FGFR2 特异性抑制剂 RLY-4008(Lirafugratinib)是一种高度选择性的FGFR2抑制剂,旨在针对驱动基因变异和FGFR2抵抗突变。它能分别对FGFR1和FGFR4表现出大于250倍和大于5000倍的选择性,并靶向原发性和耐药突变。 临床前研究显示,RLY-4008 在癌细胞系中表现出对 FGFR2 的高度选择性和抗癌活性,在缩小肿瘤的同时,对其他靶标(包括 FGFR 家族的其他蛋白)的影响极小,具有良好的抗脱靶特性。此外,RLY-4008 在细胞和体内临床前模型中,表现出对已知耐药突变的强力活性。 Orforglipron:礼来的口服非肽 GLP-1 受体激动剂 Orforglipron是一种GLP-1RA受体激动剂,能够高效、有选择性地与其他 B 型 G 蛋白偶联受体(GPCRs)结合,从而实现有利于口服给药的药代动力学特征。该药物的显著优势之一是它是非肽分子,这使得其更容易被制造和包装成药片。与同类作用机制的疗法相比,这一特性还可能有助于提高其在患者中的可负担性和可及性。 2023年美国糖尿病协会(ADA)大会上公布的Orforglipron的两项2期临床试验数据显示:无论是降糖还是减重效果,Orforglipron 都显著优于注射用度拉糖肽。 Resmetirom:Madrigal Pharmaceuticals的口服 THR β 选择性激动剂 Resmetirom是一款“first-in-class”甲状腺激素受体(THR-β)口服选择性激动剂,在2024年3月15日获得美国FDA批准上市,成为全球首个治疗患有中重度肝纤维化的非肝硬化非酒精性脂肪性肝炎(NASH)/代谢功能障碍相关脂肪性肝炎(MASH)成人患者的药物。 在此之前,MASH 治疗药物领域长期处于空白状态,MASH 患者群体基本上无药可用。Resmetirom 的获批主要基于其优异的临床 III 期结果。III 期试验 MAESTRO-NASH 结果显示,Resmetirom 达到了 NASH 缓解和纤维化改善两个组织学主要终点。 Ritlecitinib:辉瑞的口服高选择性 JAK3/TEC 家族激酶双重抑制剂 Ritlecitinib(利特昔替尼)是一种高选择性JAK3/TEC家族激酶双重抑制剂,于2023年6月获FDA批准用于治疗12岁以上的严重斑秃患者,成为全球首个获批治疗青少年斑秃的药物。 Ritlecitinib的获批是基于一项ALLEGRO 2b/3期临床试验(NCT03732807)的结果。研究结果显示,在治疗24周后,相较于安慰剂组,ritlecitinib 50 mg组和30 mg组的患者中有更高比例的人实现了头皮脱发程度≤20%(绝对SALT评分≤20),在统计学上具有显著差异。 Omaveloxolone:渤健/Reata Pharmaceuticals的口服 Nrf2 激动剂 Omaveloxolone(Skyclarys)是一种每日口服一次的Nrf2激动剂。Nrf2是一种转录因子,通过恢复线粒体功能、减少氧化应激和抑制促炎信号来促进炎症消退。 2023年2月28日,Omaveloxolone获得FDA批准上市,用于治疗16岁及以上青少年和成年人弗里德赖希共济失调症(Friedreich’s Ataxia,FA)。这标志着Omaveloxolone成为美国首个也是唯一获批用于治疗弗里德赖希共济失调症的药物。 Nirogacestat:辉瑞/ SpringWorks Therapeutics的口服 γ-分泌酶 抑制剂 Nirogacestat是一款口服特异性γ-分泌酶小分子抑制剂,用于治疗需要全身治疗的进行性硬纤维瘤成年患者,也是FDA批准的第一个治疗硬纤维瘤的药物。 Nirogacestat是已获得FDA指定用于治疗硬纤维瘤和欧盟委员会指定用于治疗软组织肉瘤的孤儿药。此外,FDA还授予其快速通道和突破性治疗资格,用于治疗患有进行性、不可切除、复发性或难治性硬纤维瘤或深部纤维瘤的患者。

2024-04-10

历史上三月发生的化工、危化品事故

国内事故 石油化工 湖北荆州市石化总厂“3·30”环氧乙烷较大爆炸事故 1999年3月30日,湖北省荆州市石化总厂发生爆炸事故,造成4人死亡,直接经济损失45万元。 事故的直接原因:不清楚原料理化特性,反应釜未设流量计,不能控制进料速度,造成环氧乙烷进料速度过快,来不及与丙炔醇反应而在釜内积聚,导致釜内压力迅速上升,冲破爆破片,高压气体急剧喷出产生静电引发爆炸。 河北保定石油化工厂“3·31”渣油罐重大爆炸事故 1984年3月31日,河北省保定市石油化工厂渣油罐发生爆炸事故,波及相距20米的两个容积为1800m3的汽油罐,引起汽油罐爆炸起火,造成16人死亡、6人重伤。 事故的直接原因:违规输送油温过高的渣油,罐内形成可燃性气体并向罐外溢出形成爆炸危险区域,员工违章在渣油罐南侧液控塔上进行焊接作业,电焊火花引爆可燃性气体。 精细化工 河北黄骅信诺立兴精细化工股份有限公司“3·8”较大爆炸事故 2023年3月8日,河北省黄骅市信诺立兴精细化工股份有限公司发生爆炸事故,造成3人死亡。 事故的直接原因:废水储罐气相空间内存在挥发性的有机废气,形成爆炸性空间,作业实施人及监护人违规改变动火地点,在罐顶使用角磨机进行打磨作业,作业过程中产生火花,引发废水储罐闪爆。 江苏响水天嘉宜化工有限公司“3·21”特别重大爆炸事故 2019年3月21日,江苏省盐城市响水县天嘉宜化工有限公司发生特别重大爆炸事故,造成78人死亡、76人重伤,640人住院治疗,直接经济损失19.86亿元。 事故的直接原因:天嘉宜公司旧固废库内长期违法贮存的硝化废料持续积热升温导致自燃,燃烧引发硝化废料爆炸。 安徽安庆市鑫富化工有限公司“3·27”较大爆炸事故 2011年3月27日,安徽省安庆市鑫富化工有限责任公司制造车间3号低温氯化釜发生爆炸,同时引发车间局部火灾,造成3人死亡、1人轻伤。 事故的直接原因:当班操作工误操作,在准备补加二甲基甲酰胺时,误将甲醇高位槽阀门打开,将用于洗釜的高位槽剩余甲醇加入到釜内,与釜内物料发生剧烈反应,导致爆炸。 有机化工 河北唐山华熠实业公司“3·1”较大燃爆事故 2018年3月1日,河北省唐山市华熠实业股份有限公司组织承包商迁安市天良建筑机电安装工程有限公司在苯加氢车间进行污水罐检维修作业过程中,发生一起燃爆事故,造成4人死亡、1人受伤。 事故的直接原因:苯加氢车间溶盐污水中夹带有少量苯系有机物,在污水罐中积累并挥发到液面上部的气相空间;动火作业管理不到位,作业人员在罐顶进行检维修作业时产生的点火源引起罐顶可燃气体着火,继而引发爆燃。 四川金路树脂有限公司“3·16”氯乙烯较大中毒事故 2016年3月16日,四川省金路树脂有限公司聚合实验装置1#聚合釜在清釜检修作业时发生一起氯乙烯中毒事故,造成3人死亡、2人受伤。 事故的直接原因:员工违反操作规程进入受限空间作业,在反应釜与系统没有按规定进行安全隔绝的情况下,氯乙烯串入正在作业的反应釜造成人员中毒,加之施救人员在未佩戴隔绝式呼吸器、系安全绳的情况下进入釜内盲目施救,导致事故后果扩大。 无机化工 安徽金星钛白集团有限公司“3·10”较大中毒窒息事故 2023年3月10日,安徽省马鞍山市金星钛白(集团)有限公司发生一起中毒窒息事故,造成5人死亡、1人受伤,直接经济损失1018万元。 事故的直接原因:作业人员违反受限空间作业安全管理规定,在未采取有效安全隔离措施、未进行有效通风、未进行气体检测、未按标准要求佩戴个体防护装备的情况下,进入1号泥浆桶内作业,因吸入硫化氢等有毒气体导致事故发生;施救人员在未做好个体防护的情况下盲目施救,造成伤亡扩大。 四川天亿化工有限公司“3·1”较大爆炸事故 2014年3月1日,四川省天亿化工有限公司2号黄磷冶炼炉生产现场发生爆炸,造成3人死亡,直接经济损失约600万元。 事故的直接原因:2号炉炉底耐火砖失效,熔池下沉,炉底烧穿,熔融磷铁磷渣泄漏遇湿爆炸,部分检修人员避险不及,导致伤亡事故发生。 河北宏顺化工原料有限公司“3·29”较大中毒窒息事故 2013年3月29日,河北省魏县宏顺化工原料有限公司在排除二硫化碳冷凝管道堵塞故障中,发生中毒窒息事故,造成3人死亡、2人轻伤,直接经济损失约200万元。 事故的直接原因:炉火操作工发现管道堵塞后,没有及时向厂方报告,在未采取任何防范措施的情况下,擅自打开运行中的有毒气体管道疏通口泥土封堵,对堵塞管道进行疏通作业,造成硫化氢、二硫化碳气体大量泄漏,操作人员吸入有毒气体后中毒昏厥跌落水池中。4名操作工未采取任何防护措施,盲目施救,致使事故扩大。 云南陆良宏盈磷业有限公司“3·13”较大中毒窒息事故 2011年3月13日,云南省陆良县宏盈磷业有限责任公司在清理2#黄磷炉1#精制槽内的泥磷过程中,发生中毒事故,导致承包商工人3人死亡、1人受伤。 事故的直接原因:作业人员正在进行清淤作业时,随着泥磷的不断清出,1#精制槽内水位不断下降,部分泥磷露出水面,遇空气后自燃,产生大量有毒有害气体,致使槽内人员吸入有毒有害气体中毒窒息伤亡。 江苏无锡化工集团大众化工厂“3·24”较大爆炸事故 1995年3月24日,江苏省无锡市化工集团股份有限公司大众化工厂保险粉车间后道混合包装岗位的混合桶发生爆炸,造成6人死亡、5人受伤。 事故的直接原因:混和桶内物料不合格并分解放热,使物料温度升高,分解加剧,加上混合桶储存严重超量,堵塞排气口,使分解放出的二氧化硫气体在桶内压力剧升,导致混合桶爆炸。 化肥 四川瓮福达州化工有限公司“3·3”硫化氢较大中毒事故 2019年3月3日,四川省瓮福达州化工有限公司物流部磷酸灌装区内发生一起硫化氢气体中毒事故,造成3人死亡、3人受伤。 事故的直接原因:航标公司(瓮福达州化工有限公司的运输服务商)运输车在运输液态硫化钠卸车后仍有残液,运输车押运员在使用低压蒸汽对运输车罐体内进行蒸罐吹扫清洗作业时,车内残留的硫化钠随蒸罐污水流入地沟,与地沟内残留的磷酸发生化学反应,产生硫化氢气体,造成附近人员吸入中毒。 内蒙古天润化肥公司“3·3”较大灼烫事故 2015年3月3日,内蒙古自治区天润化肥有限公司在检维修过程中,拆开气化炉的气液分离器底部法兰盲板,高压蒸汽喷出,造成现场3名作业人员烫伤死亡。 事故的直接原因:相关部门在生产系统还没有停车时,就签发出检修作业票;检修人员在未确认的情况下拆开法兰盲板,致使高压蒸汽喷出,导致事故发生。 医药 福建福鼎制药厂“3·9”冰片车间汽油特别重大爆炸事故 1982年3月9日,福建省福鼎县制药厂冰片车间发生汽油爆燃事故,造成65人死亡、35人受伤。 事故的直接原因:操作工正在用聚氯乙烯管从结晶槽内抽油(冰片制作过程中,汽油做冰片结晶溶解液),无接地装置的聚氯乙烯管在抽油过程中产生静电引发火灾。火灾发生后,指挥失误,灭火方法不当,连续爆燃、封死退路,导致事故扩大。 其他 辽宁建平鸿燊商贸有限公司“3·1”硫酸储罐较大爆炸事故 2013年3月1日,辽宁省建平县鸿燊商贸有限公司发生硫酸储罐爆炸事故,造成7人死亡、2人受伤,直接经济损失1210万元。 事故的直接原因:硫酸储罐内的浓硫酸被局部稀释后,与铁制储罐反应产生氢气,氢气与空气形成爆炸性混合气体,当混合气体从放空管通气口和罐顶周围的小缺口冒出时,遇焊接明火引起爆炸,导致2号罐体爆裂。飞出的罐体碎片,将1号储罐下部连接管法兰砸断,罐内硫酸泄漏,导致现场作业人员伤亡。 国外事故 美国乔治亚州奥古斯塔BP-阿莫科聚合物工厂“3·13”较大爆炸事故 2001年3月13日,美国乔治亚州奥古斯塔BP-阿莫科聚合物工厂发生一起爆炸事故,并引发大火,造成3名工人死亡。 事故原因:没有明确、系统化的程序全面审查生产系统中的风险,工人在不确定储罐内是否有压力的情况下进行拆开作业。3名工人在打开装有热熔塑料工艺储槽的端盖过程中,部分螺栓被拆掉的端盖处突然喷出热熔塑料,物料喷射的能量造成邻近的管线断裂,管线内流出的热液体被引燃,造成火灾。 美国莱克查尔斯炼油厂“3·3”催化裂化装置较大火灾爆炸事故 1991年3月3日,美国路易斯安那州莱克查尔斯炼油厂催化裂化装置发生爆炸,引起大火,造成5人死亡。 事故原因:按照企业规定,在检维修结束后油送入装置前,用蒸汽吹扫装置中的空气。操作时,由于装置温度较低,蒸汽冷凝成水,并积聚在装置底部的分馏器内。分馏器内的积水用泵打入接收罐,通过罐底阀门将积水排入污水池内。但由于接收罐阀门未打开,罐内积水无法排出。当装置投料生产后,装置内的高温热解油使水急剧汽化,产生大量蒸汽聚积在接收罐内。虽然接收罐的安全阀工作正常,但产生的蒸汽量太大,导致接收罐爆裂,高温热油从爆裂的罐内喷出,遇明火发生爆炸,并引发火灾。

2024-04-03

科技巨头加码下一个黄金赛道“AI+制药”

利用 AI 技术,可以使药物发现及研发更具“性价比”,打破生物制药行业长期存在的“双十”规律。具体而言,通过将机器学习、深度学习、自然语言处理等 AI 技术应用于新药研发的各个环节,包括靶点发现、化合物筛选、临床试验等,优化了新药研发的效率和质量。将 AI 技术应用于药物研发,可将研发周期缩短 40%~60%,并降低研发成本、提升研发成功率。 目前,全球 AI 药物研发企业约 343 家,其中超过 50%的公司集中在美国,英国占 12.5%,欧盟占 13.4%,亚洲约占 12.8%,而中国占比约为 4.7%。此外,北美是全球 AI 药物研发最大的市场,亚太地区仅次于北美和欧洲,排名第三。根据摩根士丹利去年发布的报告,AI 制药的全球市场规模短期已达 500 亿美元,且有可能继续增长。 3 月 19 日,全球瞩目的AI 顶级盛会——英伟达 2024 年 GPU 技术大会正式开幕。本届大会中,生命科学和医疗保健相关会议达 90 余场,首次超过硬件、半导体、汽车等科技领域,跃居全行业首位。 “当数据科学、人工智能和自动化三者结合时,生物学将呈指数级改进,从而成为下一个黄金赛道。”英伟达CEO黄仁勋曾惊叹,计算机辅助药物发现“确实是奇迹”。他不止一次在各种公开场合将“AI+医疗系统/生物学”称为“下一场惊人的革命”。在他看来,当生物学可以模拟,未来生命科学将像传统行业那样高度工程化。 本次GTC2024上,英伟达推出医疗保健项目 GenAI,该项目聚焦医疗场景的 25 个新的微服务(NIM),旨在赋能全球医疗保健组织,覆盖药物发现、医疗技术和数字健康等多个领域,助力全球医疗企业通过生成式 AI 提升效率。 更重要的是,在过去两年间,英伟达旗下的风投部门还将大量资金投向了药物研发领域。仅在 2023 年,英伟达就投资了 9 家专注于 AI 制药的初创生物科技公司,包括小分子药物(Terray)、大分子抗体(CHARM、Evozyne)、GPCR药物(Superluminal)、核酸药物及疫苗(Inceptive)等。此外,英伟达还在 2023 年推出 BioNeMo 云服务,将投资的这些企业的研发搬到 BioNeMo 平台上。 2024年,英伟达在AI制药领域持续发力。最近,其又投资了一家名为RelationTherapeutics的计算药物发现初创企业。在一月初举行的第42届摩根大通医疗健康年会上,英伟达宣布与安进合作,共同打造一个名为“Freyja”的人工智能模型平台,旨在加速并精简药物开发周期。截至目前,英伟达已与罗氏、阿斯利康、安进等多家国际跨境药企展开了AI制药的合作。 本次GTC2024大会吸引了强生、GSK、默克、诺华、诺和诺德、基因泰克、安斯泰来等医药巨头的高度关注。这些企业纷纷与英伟达建立数项新合作,其中已经宣布的包括诺和诺德、强生医疗科技等。 在“AI+医疗”领域,重要的市场参与者不仅包括英伟达,还有IBM、谷歌、微软等众多科技巨头。它们通过持续的技术创新和软硬件生态系统合作,推动了AI在医疗领域的应用和发展。可以预见,随着更多创新解决方案和应用的涌现,AI在医疗领域的前景将更加广阔。在国内,阿里、百度、腾讯等互联网巨头也纷纷设立了医疗AI部门。尽管目前尚无明确数据表明它们将直接介入制药环节,但毫无疑问的是,这些科技巨头正努力利用AI为制药领域开拓无限的想象空间。

2024-03-27

《食品添加剂使用标准》GB 2760-2024 标准解读

根据《中华人民共和国食品安全法》规定,经食品安全国家标准审评委员会审查通过,国家卫生健康委、市场监管总局联合印发2024年第1号公告,发布《食品安全国家标准 食品添加剂使用标准》(GB 2760-2024)等47项食品安全国家标准和6项修改单。其中包括GB 2760-2024《食品安全国家标准 食品添加剂使用标准》,该标准将代替 GB2760—2014《食品安全国家标准 食品添加剂使用标准》,于2025年2月8日正式实施。新版标准修订了“食品添加剂的定义”,在旧版标准GB2760-2014基础上,增加了“营养强化剂”,还修订了附录A、附录B、附录C、附录D、附录E的有关内容。 (一)关于GB 2760与国家卫生健康委有关食品添加剂公告的关系 我国对于食品添加剂新品种实行行政许可,对于许可的食品添加剂品种及使用规定,国家卫生健康委以公告形式予以增补,自公告发布之日起,食品添加剂生产使用者就可以按照公告的规定生产使用批准的食品添加剂。为了方便标准使用者查询,GB 2760-2024纳入了GB 2760-2014 实施以来国家卫生健康委以公告形式批准使用的食品添加剂品种和使用规定,截至国家卫生健康委2023年第5号公告。 (二)关于食品添加剂定义的修订 根据2015年实施的《食品安全法》,在食品添加剂的定义中增加了包含营养强化剂的内容。新品种许可、复配食品营养强化剂等食品营养强化剂的管理可参考食品添加剂相关管理规定执行。 (三)关于附录A的修订 附录A的修订内容主要包括:一是修改了附录A中食品添加剂使用规定的查询方式。将原标准中表A.3的内容体现在表A.1和表A.2中,原表A.2合并入表A.1。二是基于食品添加剂安全性和工艺必要性的最新评估结果,修订了部分食品添加剂品种和/或使用规定。例如删除了落葵红、密蒙黄、酸枣色、2,4-二氯苯氧乙酸、海萝胶、偶氮甲酰胺等经过调查不再具有工艺必要性的食品添加剂品种及其使用规定;删除了罐头类食品中防腐剂、食醋中冰乙酸、果蔬汁浆中纳他霉素、蒸馏酒中β-胡萝卜素和双乙酰酒石酸单双甘油酯等的使用规定。三是修改了部分食品添加剂的使用要求。如增加了阿斯巴甜、安赛蜜与天门冬酰苯丙氨酸甲酯乙酰磺胺酸等在相同食品类别中共同使用时的总量要求;完善了饮料类别中液体饮料与相应的固体饮料食品添加剂使用的对应关系;修订了二氧化硫、卡拉胶、瓜尔胶、脱氢乙酸及其钠盐等的使用规定;将原标准中归类为“其他类”的部分食品类别重新进行了归类,并调整了相应的食品添加剂使用规定等。四是修改了部分食品添加剂的基本信息。例如修改了苯甲酸及其钠盐等食品添加剂的中文名称、中国编码(CNS号),按照国际食品法典标准等的最新规定,修改了爱德万甜等食品添加剂的英文名称和国际编码(INS号)等。 (四)关于附录B的修订 附录B的修订内容主要包括:一是对食品用香料、香精使用原则的修订。为避免食品用香料滥用,在B.1.4进一步明确了具有其他食品添加剂功能或其他食品用途的食品用香料的使用要求,如苯甲酸、肉桂醛、瓜拉纳提取物、双乙酸钠、琥珀酸二钠、磷酸三钙、氨基酸类等;明确食品用香料、食品用香精的标签应符合《食品安全国家标准 食品添加剂标识通则》(GB 29924-2013)的规定,凡添加了食品用香料、香精的预包装食品应按照《食品安全国家标准 预包装食品标签通则》(GB 7718-2011)进行标示;明确食品用香料质量规格应符合《食品安全国家标准 食品用香料通则》(GB 29938-2020)及相关香料产品标准的规定。二是修改完善了部分食品用香料品种。梳理了表B.2和表B.3的食品用香料名单,删除了枯茗油等6个香料品种(其中枯茗油、葫芦巴已为香辛料,玫瑰茄、石榴果汁浓缩物、玉米穗丝已为普通食品,3-乙酰基-2,5-二甲基噻吩行业已不再使用);根据联合国粮农组织/世界卫生组织食品添加剂联合专家委员会(JECFA)、食用香料和提取物制造者协会(FEMA)对于香料管理的变化,将大茴香脑、根皮素调整为合成香料;修改和/或增加了柚苷(柚皮甙提取物)等香料的中英文名称、FEMA编号、编码等。 (五)关于附录C的修订 附录C的修订内容主要包括:一是删除了部分食品工业用加工助剂品种。如删除了矿物油,将其使用规定与白油(液体石蜡)的使用规定进行整合;删除了磷酸铵,将其使用规定与磷酸氢二铵和磷酸二氢铵进行整合。二是基于安全性和工艺必要性的最新评估结果,结合行业实际使用情况,修订了部分加工助剂品种和/或使用规定。例如根据JECFA最新评估结果,同时参考美国、欧盟的规定,删除了1,2-二氯乙烷品种和使用规定;基于工艺必要性原则,删除了β-环状糊精用于巴氏杀菌乳、灭菌乳的规定;明确了过氧化氢作为加工助剂使用时的具体功能和使用范围等。三是规范部分加工助剂的中英文名称表述。例如将6号轻汽油(植物油抽提溶剂)修改为“植物油抽提溶剂”,植物活性炭(稻壳活性炭)修改为“植物活性炭(稻壳来源)”,修改了纤维二糖酶等部分酶名称,修改了埃默森篮状菌Talaromyces emersonii等的菌种名称等。 (六)关于附录D的修订 根据修改后食品添加剂的定义,附录D中增加了营养强化剂的编号D.16,并根据《食品安全国家标准 食品营养强化剂使用标准》(GB 14880-2012)最新修订版的规定增加了营养强化剂的定义。根据《食品安全国家标准 食品用香精》(GB 30616-2020)中关于食品用香料的定义,将D.21食品用香料定义修改为“添加到食品产品中以产生香味、修饰香味或提高香味的物质”。 (七)关于附录E的修订 食品工业的快速发展导致GB 2760-2014中部分食品类别与相关食品行业分类不一致,不能实现对实际食品类别的精准定位。为了使食品分类描述更加科学合理,在对各个食品行业进行广泛调研、征求意见的基础上,进一步规范了部分食品类别的描述。例如,为与相关食品产品的食品安全国家标准保持协调一致,修改了部分食品类别:如根据《食品安全国家标准 酱油》(GB 2717-2018)、《食品安全国家标准 食醋》(GB 2719-2018)、《食品安全国家标准 复合调味料》(GB 31644-2018)等规定,将配制酱油(食品分类号 12.04.02)和配制食醋(食品分类号 12.03.02)这两类产品归入液体复合调味料(食品分类号 12.10.03),将“醋(食品分类号12.03)”修改为“食醋(食品分类号12.03)”等,并对相应的食品添加剂使用规定进行修改。再如:根据行业反馈意见,结合行业现状,修改了部分食品类别,如增加肉丸类食品类别,删除半起泡葡萄酒食品分类,修改了蜜饯凉果的食品分类,调整食糖的食品分类等。 前衍可提供的部分食品添加剂原材料 22839-47-0 阿斯巴甜 55589-62-3 安赛蜜 7446-09-5 二氧化硫 9000-07-1 卡拉胶 65-85-0 苯甲酸 126-96-5 双乙酸钠

2024-03-20

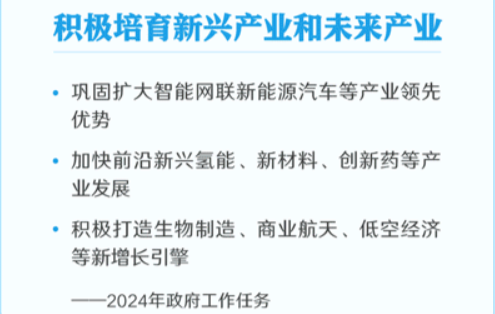

“创新药”首入政府工作报告

2024年3月5日上午,中华人民共和国第十四届全国人民代表大会第二次会议在人民大会堂开幕,会上发布了政府工作报告。 在“积极培育新兴产业和未来产业”工作任务部分提到: 实施产业创新工程,完善产业生态,拓展应用场景,促进战略性新兴产业融合集群发展。 巩固扩大智能网联新能源汽车等产业领先优势,加快前沿新兴氢能、新材料、创新药等产业发展,积极打造生物制造、商业航天、低空经济等新增长引擎。 制定未来产业发展规划,开辟量子技术、生命科学等新赛道,创建一批未来产业先导区。 鼓励发展创业投资、股权投资,优化产业投资基金功能。加强重点行业统筹布局和投资引导,防止产能过剩和低水平重复建设。 令人瞩目的是,“创新药”一词首次出现在政府工作报告中。在此前的政府工作报告中,更多关注推动“生物医药”等新兴产业的发展,促进产业升级。 根据财联社创投通的数据,2023年创新药产业共有514起融资事件,总融资金额为61.59亿美元。这一数字约为2022年融资总额(110.56亿美元)的一半,2021年融资总额(235.95亿美元)的四分之一。然而,创新药研发仍然是国内生物医药领域融资金额最多的赛道。此外,以CXO和创新药中间体原料供应为主的上游供应链在2023年的整体融资金额也达到了301.4亿元。在创新药研发领域中,小分子化药和抗体药研发是吸金最多的两个细分领域,分别占融资金额的27.86%和18.40%。 业内人士指出,政府工作报告中的这番表态表明创新药已被列为我国未来创新产业发展计划的重要组成部分,值得重点建设和发展。报告中提及“创新药”、“生物制造”、“生命科学”,并使用了“加快”、“积极打造”等措辞,表明政府高层已明确创新药对中国创新发展战略的重要性。 前衍可提供的部分创新药原料 941678-49-5 鲁索替尼 1452387-69-7 克罗特度单抗 1642288-47-8 玛伐凯泰 1809249-37-3 瑞德西韦 2252403-56-6 AMG-510 1985606-14-1 巴洛沙韦酯 除了创新药,新材料也是备受关注的新兴行业。近年来,新材料领域的投融资活动持续升温。在过去的十年中,备案的新材料主题基金总金额达到了1900亿元,而近五年更是高达1700亿元。这清晰地显示出过去五年间,各大投资机构和国家对新材料的重视程度、支持力度以及投资热度都大幅增加。进一步统计数据显示,过去五年来,国家层面对新材料的政策支持达到了近20项,而省级层面对新材料的支持政策更是超过300多项。这无疑表明了新材料行业在各个层面上都得到了广泛认可和支持。 前衍可提供的部分新材料原料 137-29-1 二甲基二硫代氨基甲酸铜(II) 409-21-2 碳化硅 308068-56-6 复壁碳纳米管 更多相关原料请咨询平台客服!

2024-03-13

历史上二月发生的化工、危化品事故

国内事故 石油化工 松原石化有限公司江南厂区“2·17”较大爆炸事故 2017年2月17日,吉林省松原市松原石化有限公司江南厂区在对汽柴油改质联合装置酸性水罐实施动火作业过程中发生闪爆事故,造成3人死亡。 事故的直接原因:事故企业春节后复工,组织新建装置试车,在未检测分析酸性水罐内可燃气体的情况下,在罐顶部进行气焊切割作业,引起酸性水罐内处于爆炸极限的可燃气体(主要成分为氢气)闪爆。 大庆油田有限责任公司“2·20”较大窒息事故 2006年2月20日,大庆石油管理局化工集团甲醇分公司合成氨装置火炬系统水封罐检修过程中发生氮气窒息事故,造成3人死亡。 事故的直接原因:作业人员在检查火炬系统伴热管线冻堵泄漏情况时,发现水封罐地坑内有积水,在既不知道罐内有何介质,又没有检测分析的情况下,进入卧式阻火器水封罐中,吸入用于吹扫的氮气发生窒息。人孔处两名监护人员在未采取任何防护措施的情况下,先后盲目进罐救人,最终导致3人窒息死亡。 辽宁省辽阳石化烯烃厂“2·23”较大爆炸事故 2002年2月23日,辽宁省辽阳石化烯烃厂聚乙烯装置改扩建过程中发生爆炸,事故造成8人死亡、1人重伤、18人轻伤,直接经济损失452余万元。 事故的直接原因:聚乙烯系统运行不正常,压力升高,致使劣质玻璃视镜破裂,大量的乙烯气体喷出,被引风机吸入沸腾床干燥器内,与聚乙烯粉末、热空气混合,被聚乙烯粉末沸腾过程中产生的静电引爆。 辽宁抚顺石化公司石油二厂“2·21”较大中毒事故 1993年2月21日,抚顺石化公司石油二厂南催化裂化装置发生硫化氢中毒事故,导致13人中毒,其中4人死亡。 事故的直接原因:操作人员在对相关管线进行防冻排液处理时,未关闭管线上的阀门即打开泵出口阀和排凝阀排液,在进料管线内酸性水排放完后,汽提塔内的硫化氢经进料管线从泵的排凝阀处排出,迅速弥漫整个泵房,致使在泵房更衣室的4人中毒,在救援过程中又有9人不同程度的中毒。 煤化工 陕西双翼煤化科技实业有限公司“2·22”较大爆炸事故 2022年2月22日,陕西双翼煤化科技实业有限公司厂区发生爆炸事故,造成3人死亡。 事故的直接原因:在三期兰炭厂(新建装置试运行)6号文氏塔调试时发现顶部有漏点,焊接时因塔内部存在易燃易爆气体引发闪爆,致3名作业人员从作业面坠落。 精细化工 辽宁葫芦岛辽宁先达农业科学有限公司“2·11”较大爆炸事故 2020年2月11日,辽宁先达农业科学有限公司烯草酮车间在试生产过程中原料氯代烯丙基氧胺储罐(3m3)发生爆炸事故,造成5人死亡、10人受伤。 事故的直接原因:烯草酮工段操作人员未对物料进行复核确认、错误地将丙酰三酮加入到氯代胺储罐内,导致丙酰三酮和氯代胺在储罐内发生反应,放热并积累热量,物料温度逐渐升高,导致物料分解爆炸。 山东临沂市金山化工有限公司“2·3”较大爆燃事故 2018年2月3日,位于山东省临沂市临沭县经济开发区化工园区的临沂市金山化工有限公司苯甲醛生产车间发生爆燃事故,造成5人死亡、5人受伤,直接经济损失1770余万元。 事故的直接原因:四甲基硅烷(TMS)与氯气生成氯甲基三甲基硅烷(C-43)的反应为放热反应,反应过程中未及时冷却降温,导致反应失控,造成釜内大量四甲基硅烷(TMS)迅速气化,压力急剧升高,四甲基硅烷等物料喷出,与空气混合形成爆炸性混合气体,遇点火源发生爆燃,并引发连环爆炸。 内蒙古阿拉善盟立信化工有限公司“2·21”较大爆炸事故 2017年2月21日,内蒙古阿拉善盟立信化工有限公司对硝基苯胺车间发生反应釜爆炸事故,造成2人死亡、4人受伤。 事故的直接原因:事故企业在应急电源不完备的情况下,于2月17日擅自复产,2月20日由于大雪天气,企业所在工业园区全面停电,由于缺乏应急电源,对硝基苯胺车间反应釜无法冷却降温,其中一个反应釜超温超压发生爆炸。 山东省冠县新瑞实业有限公司“2·8”较大爆炸事故 2015年2月8日,山东省聊城市冠县新瑞实业有限公司在停产检修过程中发生爆炸事故,造成3人死亡、5人受伤,直接经济损失358.余万元。 事故的直接原因:检修作业时,酒精车间对醪塔整体蒸汽吹扫置换不彻底,没有彻底隔绝与醪塔相连的工艺设施,残余酒精蒸汽或醪液发酵生成的沼气在醪塔内与空气形成爆炸性混合物,检修人员使用非防爆工具拆卸并递送塔板,工具与塔板、塔板之间或塔板与塔壁发生碰撞产生火花,引起醪塔上部空间闪爆,导致醪塔顶部的除沫板坠落,砸伤20m平台上的作业人员并致坠落。 河北赵县克尔化工有限公司“2·28”较大爆炸事故 2012年2月28日,河北赵县克尔化工有限公司发生爆炸事故,造成29人死亡、46人受伤,直接经济损失4459万元。 事故的直接原因:反应釜底部用导热油伴热的放料阀处导热油泄漏着火,致使釜内反应产物硝酸胍和未反应完的硝酸铵局部受热,发生爆炸。 江苏天音化工股份有限公司“2·24”较大爆炸事故 2005年2月24日,江苏天音化工股份有限公司二醇二甲醚反应釜发生爆炸,造成6人死亡、11人受伤。 事故的直接原因:乙二醇单甲醚的加料速度过快,导致反应釜内温度和压力急剧上升,操作人员发现后,采取了错误的应急处置措施,将反应釜固体投料口上的闸阀打开,反应釜内的氢气从闸阀口高速冲出,被高速气流产生的静电火花引爆。 辽宁省辽阳市庆阳化工厂“2·9”较大爆炸事故 1991年2月9日,辽宁省辽阳市庆阳化工厂二分厂TNT生产线发生爆炸事故,造成17人死亡、13人重伤、94人轻伤,直接经济损失2000万元。 事故的直接原因:硝酸加料阀内漏,反应后移,导致反应不完全的硝化物进入分离器之后继续反应,从而造成分离器起火,随着火势蔓延,导致爆炸发生。 有机化工 中原大化集团有限责任公司“2·23”较大窒息事故 2008年2月23日,河南省濮阳市中原大化集团有限责任公司新建年产30万吨甲醇项目,在生产准备过程中发生氮气窒息事故,造成3人死亡、1人受伤。 事故的直接原因:在调试氮气储罐的控制系统时,连接管线上的电磁阀误动作,使储罐内氮气串入煤灰过滤器下部膨胀节吹扫氮气管线,加上该吹扫氮气管线的两个阀门中的一个未关闭,另一个阀内存有施工遗留物关闭不严,致使氮气串入煤灰过滤器中。作业人员在没有对作业设备进行有效隔离、没有对作业容器内氧含量进行分析、没有办理进入受限空间作业许可证的情况下,进入煤灰过滤器进行除锈作业,造成氮气窒息。 无机化工 新疆宜化化工有限公司“2·12”爆炸事故 2017年2月12日凌晨2时59分左右,湖北宜化集团下属的新疆宜化化工有限公司发生电石炉喷料事故,造成2人死亡、3人重伤、5人轻伤。 事故的直接原因:由于电石炉内水冷设备漏水,料面石灰遇水粉化板结,形成积水且料层透气性差,现场人员处理料层措施不当,积水与高温熔融电石发生剧烈反应,产生大量的可燃性气体(乙炔、一氧化碳、氢气、水煤气等)遇空气爆炸,引发电石炉喷料。 甘肃白银乐富化工有限公司“2·16”较大中毒事故 2012年2月16日,甘肃省白银市白银乐富化工有限公司发生硫化氢中毒事故,造成3人死亡。 事故的直接原因:反应釜抽真空设备损坏停用,操作人员佩戴过滤式防毒面具冒险作业,从反应釜搅拌轴封处泄漏的硫化氢气体致一人死亡,其他人员未佩戴任何劳动防护用品盲目施救,致使事故扩大。 贵州开阳磷城黄磷厂“2·16”较大爆炸事故 2000年2月16日,贵州省开阳磷城黄磷厂赤磷车间1号转化锅发生爆炸,造成3人死亡、2人轻伤。 事故的直接原因:当班操作人员温度控制不当,升温较快,使转化锅内发生剧烈反应,大量黄磷和赤磷上溢,造成排气管堵塞,转化锅因憋压爆炸。 化肥 湖北省枝江市富升化工有限公司“2·19”较大燃爆事故 2015年2月19日,湖北省枝江市富升化工有限公司硝基复合肥建设项目在试生产过程中发生硝酸铵燃爆事故,造成5人死亡、2人受伤,直接经济损失469余万元。 事故的直接原因:北塔1#混合槽物料温度长时间高于工艺规程控制上限,导致硝酸铵受热分解,最高温度达630℃,致使1#和2#混合槽相继冒槽,料浆流至100.5m层和96m层平台,发生燃爆。 河北兴隆县化肥厂“2·13”较大爆炸事故 1995年2月13日,河北省兴隆县化肥厂脱碳工段发生可燃气体爆炸事故,造成4人死亡、1人轻伤,直接经济损失80余万元。 事故的直接原因:该厂为检修腐蚀泄漏的溶剂冷却器列管,对属于压力容器的溶剂冷却器开孔施焊。该冷却器投入运行后,开孔部位突然从焊缝处整体脱落,致使大量的易燃、易爆介质瞬间外泄,喷到脱碳厂房内,遇火源发生爆炸。 湖南岳阳氮肥厂甲胺分厂“2·17”较大中毒窒息事故 1994年2月17日,湖南岳阳氮肥厂甲胺分厂发生中毒事故,导致3人死亡、4人受伤,直接经济损失约157万元。 事故的直接原因:甲胺分厂未按图样要求对低温换热器更换金属包石棉密封垫,而换成金属缠绕垫片。换热器投用后,新更换的密封垫被内压冲坏,液氨、甲醇混合气喷出扩散,造成中毒。 国外事故 印度Meghmani有机化学品公司较大中毒事故 2013年2月2日,印度古吉拉特邦Ankleshwar工业园区Meghmani有机化学品公司发生有毒气体泄漏,造成3人死亡。 事故的直接原因:事发装置正在处置丙烯腈和四氯化碳时,没有设置温度自控阀,因操作人员温度控制不当,导致发生剧烈反应,大量有毒气体从反应器的垫圈泄漏出来,3名工人吸入丙烯腈气体中毒死亡。

2024-03-06

2023年FDA获批新药数量远超往年均值

美国生物医药的受理和审评主要由美国食品药品监督管理局(FDA)的药物评价和研究中心(CDER)以及生物制品评价与研究中心(CBER)负责。CDER 的职责主要是审查并确保新药、仿制药和非处方药上市安全,其中包括对一些生物制品 的监管。CBER 则负责对生物和相关产品(包括血液、疫苗、过敏原、组织以及 细胞和基因疗法)进行审查和监管。 2023年,FDA 共批准了69款新药,这一数字创下了过去五年的新高。 CDER:新药数量接近历史纪录,创新机制成为主流 药物评估和研究中心(CDER)批准了55款创新药,获批总数为近 30 年第二高,具有创新机制(first-in-class)的疗法占比超过六成。在这些创新疗法中,小分子药物占比接近三分之二,彰显了此类药物的巨大潜力。其中包括17款生物制剂,9款获得孤儿药认定(orphan drug designation);另有38款新分子实体,20款获得优先审评(priority review),16款获得孤儿药指定(ODD)。 按药物类型划分,2023 年小分子仍然占据 CDER批准新药的主导地位,达到 30 款,占比为 55%(30/55)。以多肽类和核酸类药物为代表的新分子疗法(包括寡核苷酸疗法,多肽类疗法,以及抗体偶联药物)在过去5年中,其占比稳定在12%左右,表明它们已成为重要的新药来源。生物制品中,71%为抗体类(8款单抗、4款双抗),其余为酶替代疗法。 按疾病领域划分,2023年新药多集中在肿瘤和罕见病领域,其次为免疫炎症、感染、神经系统、心血管及代谢类疾病。 前衍可提供的供实验用原料药一览: 名字(活性成分) CAS号 名字(活性成分) CAS号 Iptacopan 1644670-37-0 Nirogacestat 1290543-63-3 Capivasertib 1143532-39-1 Repotrectinib 1802220-02-5 Taurolidine 19388-87-5 Fruquintinib 1194506-26-7 Vamorolone 13209-41-1 Bimekizumab 1418205-77-2 Zilucoplan 1841136-73-9 Etrasimod 1206123-37-6 Gepirone 83928-76-1 Momelotinib 1056634-68-4 Motixafortide 664334-36-5 Palovarotene 410528-02-8 Zuranolone 1632051-40-1 Lotilaner 1369852-71-0 Quizartinib 950769-58-1 Nirsevimab 1989556-22-0 Rozanolixizumab 1584645-37-3 Ritlecitinib 1792180-81-4 Glofitamab 2229047-91-8 Sotagliflozin 1018899-04-1 Nirmatrelvir 2628280-40-8 Ritonavir 155213-67-5 Sulbactam 68373-14-8 Durlobactam 1467829-71-5 Fezolinetant 1629229-37-3 Tofersen 2088232-70-4 Leniolisib 1354690-24-6 Rezafungin 1396640-59-7 Trofinetide 853400-76-7 Zavegepant 1337918-83-8 Omaveloxolone 1474034-05-3 Sparsentan 254740-64-2 Daprodustat 960539-70-2 Elacestrant 722533-56-4 Pirtobrutinib 2101700-15-4 Bexagliflozin 1118567-05-7 Lecanemab 1260393-98-3 CBER:基因疗法蓬勃发展,创新源源不断 生物制品评估和研究中心(CBER)批准了14款生物制品(不含血浆和免疫球蛋白),其中包括5款疫苗、5款基因治疗产品(涵盖全球首个获批的CRISPR基因编辑疗法Casgevy,近2年已批准近10款基因疗法)、2款细胞治疗产品,以及首款口服粪便微生物群产品Vowst。 *仅统计细胞疗法、基因疗法、重组凝血因子、以及疫苗类药物。CBER的批准中还包括血浆、免疫球蛋白等其他产品。

2024-02-28

盘点2023年5款亮眼在研GLP-1类减肥“神药”

2023年12月14日,《Science》杂志发布了 2023 年度十大科学突破,其中排名首位的是胰高糖素样肽-1(GLP-1)受体激动剂的研发,以及近年来发现的有助于缓解肥胖相关健康问题的药物。 《Science》杂志主编霍尔登·索普在一篇相关社论中写道:“虽然GLP-1受体激动剂的前景令人振奋,但它们提出的问题远远超过所回答的问题,而这正是真正突破的标志。” 相关评论文章认为,GLP-1药物的开发将推动人们对肥胖问题展开讨论,有助于减少对体重超重的污名化。然而,评论文章也指出人们对这些药物的成本、可获得性、相关副作用以及可能需要无限期服用的担忧。医生还担心那些并非肥胖或超重的人会寻求GLP-1药物以迅速减肥。 目前GLP-1减肥药市场呈现出一种“王与马,共天下”的格局,诺和诺德的Wegovy和礼来的Zepbound牢牢把控着这个可能在2030年达到800亿美元规模的市场。 然而,随着减肥药开发竞争日益激烈,越来越多的人开始关注减肥药管线中的资产,关注它们是否能够带来更出色的减重效果、更协同的体重管理优势,以及在其他领域的临床效果,例如心血管疾病和代谢功能障碍相关的脂肪性肝炎(以前被称为非酒精性脂肪性肝炎)。人们也开始关注提高药物耐受性、减小副作用、降低瘦体重减少以及停药后的体重反弹等外延表现。 自然子刊Nature Reviews Endocrinology在2023年的年度回顾发表了“基于肠促胰岛素的肥胖疗法进展”,主要提到了5种GLP-1相关疗法的重要进展:包括Tirzepatide、Retatrutide、CagriSema(卡格列肽+司美格鲁肽)、Orforglipron、AMG 133。 Tirzepatide Tirzepatide,一种新型的GLP-1和葡萄糖依赖性促胰岛素多肽(GIP)受体双重激动剂,已获得美国FDA和欧洲药品管理局(EMA)的批准,用于治疗成人2型糖尿病。在临床试验中,Tirzepatide在减肥治疗方面的两项关键3期试验(包括SURMOUNT-3和SURMOUNT-4试验)的结果显示,对于伴有体重相关共病(不包括2型糖尿病)的肥胖/超重成人患者,在经过强化生活方式干预后,并持续使用Tirzepatide治疗72周后,平均总体重下降达到26.6%。 Retatrutide Retatrutide(LY3437943)是GIP/GLP-1/胰高血糖素(GCG)三重受体激动剂。根据中国国家药监局药品审评中心(CDE)官网显示,LY3437943注射液已获得多项临床试验默示许可,拟开发适应证为:作为饮食控制和运动的辅助治疗,用于肥胖/超重并合并至少一种体重相关合并症的成人长期体重管理。 发表于NEJM的一项2期研究结果显示,对于伴有至少一种体重相关疾病(不包含2型糖尿病)的肥胖/超重成人患者,采用retatrutide 1 mg、4 mg、8 mg、12 mg治疗的患者,在24周时,其体重分别平均降低7.2%、12.9%、17.3%、17.5%,而安慰剂组仅平均降低1.6%;48周时,其体重分别平均降低8.7%、17.1%、22.8%、24.2%,而安慰剂组仅平均降低2.1%。此外,有83%使用12 mg剂量的患者,在经过24周治疗后,体重至少下降15%。 CagriSema CagriSema注射液是一款组合疗法,融合了GLP-1受体激动剂司美格鲁肽与长效胰淀素类似物卡格列肽。GLP-1作为调节血糖的激素,而胰淀素则是一种与胰岛素共同分泌的多肽,通过调节饱腹感的信号通路来降低食物摄入。 根据发表于《柳叶刀》的研究结果,在BMI≥27 kg/m(2)、接受二甲双胍联合或不联合钠-葡萄糖协同转运蛋白2(SGLT2)抑制剂治疗的2型糖尿病(糖化血红蛋白[HbA(1c)]为7.5%~10.0%)成人患者中,在经过32周的治疗后,CagriSema、司美格鲁肽与Cagrilintide组患者的HbA(1c)分别下降2.18、1.79与0.93个百分点。此外,CagriSema、司美格鲁肽与Cagrilintide组患者的体重分别下降了15.6%、5.1%与8.1%。 Orforglipron Orforglipron是一种每日一次口服的非肽类GLP-1受体小分子激动剂,目前正被开发用于2型糖尿病和肥胖的治疗。根据发表于NEJM的一项2期临床试验结果显示,在接受不同剂量Orforglipron治疗的肥胖/超重患者,且伴有至少一种体重相关共病的患者(不包括糖尿病)中,在第36周时,有46%~75%的患者体重至少减轻10%,而接受安慰剂治疗的患者减轻相应体重的比例仅为9%。 AMG 133 AMG 133是一款胃抑制多肽受体(GIPR)拮抗剂和GLP-1受体激动剂的双特异性抗体多肽偶联物,目前正被研究用于肥胖或超重的治疗。初步数据分析显示,经过12周低(每四周给药一次,剂量为140 mg)或高剂量(每四周给药一次,剂量为420 mg)AMG133的治疗后,与基线相比肥胖患者的体重分别减少了7.2%与14.5%,且患者在停止治疗后,减肥效果仍然在很大程度上得到维持。AMG133的临床2期试验已经启动患者招募,将在伴有(或不伴有)2型糖尿病的肥胖/超重患者中,对AMG 133的疗效、安全性与耐受性进行进一步的评估。 前衍可提供供研究的原料药 2023788-19-2 Tirzepatide 2381089-83-2 Retatrutide 2212020-52-3 Orforglipron

2024-02-23